|

|

| 猫に鈍器 | |

| 日々の雑感など | |

| 過去ログ 2007年10-12月 |

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

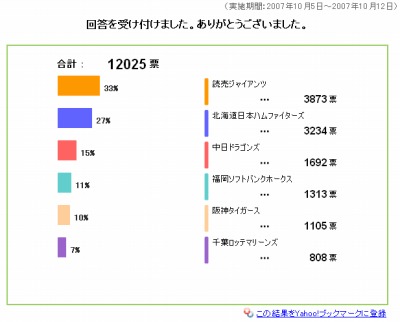

12月28日(金) 今年最後の更新です  今日は打ち上げとかで仕事以上に張り切りまくった方が、全国で50万人はいるでしょう。 その年がどれくらい忙しかったか ── 私の場合は、年間でどれくらいサッカー観戦、 野球観戦をしたかがバロメーターになります。多い年は各20試合程度、合わせて40~50 試合はスタジアムに行きます。今年は全部で20試合に満たなかったですから、やはり忙し かったのかもしれません。もっとも、社内を見回せば、私などはまだヒマ人な部類です。 さて、明日から正月三箇日が明けるまで、更新はお休みいたします。 また来年、新たな気持ちでダラダラと更新を開始します。 では、よいお年を! (* ´∀`) ノシ 12月27日(木) 2007年を振り返る 明日で今年の仕事は終わり、という方も多いことだろうと思います。一年間、お疲れ様でした。年末年始も仕事がある皆様、ご苦労様です。  さて、今年1年を振り返ろうと思いましたが、たいして振り返るようなこともないので、 やめます。 ( ´・ω・) プライベート上では結構な変化もあったのですが、ここで晒すような話でもないので。 まあ、健康を損なわず、仕事もそこそこ忙しいというのはただそれだけで充分に幸せ なのだろうと思います。 一時は今年いっぱいでこの 『 ねこどん 』 を閉鎖しようと考えていたのですが、 もう少し続けてみることにしました。と言いますか、やめるだの続けるだのと大げさに 見得を切るような内容でもないので、しばらくはまたダラダラと続けさせてもらいます。 ある日突然閉鎖されたら、何かヤバい事態が発生したものだと思っていただければ ありがたいです。 休み中に、映画を観に行きたいです。 12月26日(水) 押し詰まってまいりました 本日はまた、5時起きで ニコンさんに行ってきました。これで、年内の現場作業も全て終了です。 俺、年末ジャンボに当たったら ハツリハンマー 買うんだ …… ( ´∀`)  はい、すみません。俺、背中煤けまくり。 とにかく1年間、社員一同大きな事故もなく怪我もなく終えられそうで、それが何よりです。 なお、弊社の年末年始の休日は、とりあえず カレンダー通りです。 12月25日(火) 原因不明で終わるよりは、ずっとマシだが ・・・ 11月4日の項 で書いた、デジタルのタッチパネル不具合の続報です。 やはりハード不良ということでした。・・・ が、たまたま運悪く不具合品に当たったというわけでもないようで、3000シリーズ ( あと、一部 パネコンとかも )が根本的に持つ問題点だったらしいです。具体的には、アナログ抵抗膜方式の透明電極が密着したまま離れなくなって しまう現象で、 1.今年の春先~10月生産分は全て発生する可能性がある。( ロッドによる特定はできないらしい) 2.湿度その他環境によっては発生する可能性が高くなる。 3.長く押していると発生しやすい。振動その他により 密着が解消されると、なおるケースがある。 4.現在 (11月以降?)の生産、納入品には対策が施されたため、問題ない。 というようなことらしいです。 発生確率は、 0.1% とかいう話ですが、これは生産台数に対する報告事例における割合ですから、 使い勝手によってたまたま発生していない、潜在的な不具合品を考慮すると、確率はもっと高いと思ったほうがよさそうです。 今回私が遭遇した件は、まさにこの症例に合致します (湿度の高い環境で使用・長く押すと出やすい・叩けばなおる)。そして、決して たまたまではなく、メーカーとしてはいくつもの同様の症例があがってきている、既知の問題ということだったわけですね。 もし該当のデジタル社製タッチパネルを既に使っていて、まだメーカーから説明を受けていない方がいらっしゃれば、一度メーカーなり 代理店に問い合わせた方がいいかもしれません。きちんと対応してくれると思いますよ。 (この情報は、いずれデジタルのHPにも公開されるそうです ) 12月24日(月) 働いてました メリークリスマス ( 棒読み) 12月23日(日) さよなら、ハツリハンマー えー、負けたで有馬す。・・・変換ミスった。負けたであります。 ふと気づきましたが、今日負けた金で、充分にハツリハンマー買えました。 つか、今年1年間に負けた金足したら、ハツリハンマー屋でも開けたような気もします。 そんなわけで ・・・ ちょっと自分探しの旅に出ます ε ≡≡≡。・゚・へ( >д<)ノ・゚・。ウワアアアン 12月22日(土) 名言 自分探しだと? おまえはそこにいるだろうが! 自分を探してるヒマがあったら、仕事しろ。 12月21日(金) どこもかしこもイルミネーション

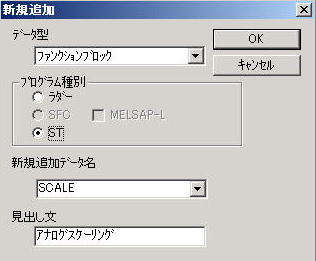

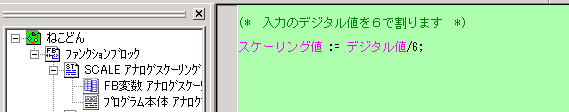

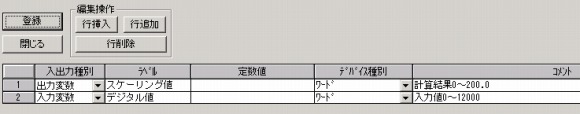

イルミネーションもLED化がすすんでいるようですね。近いうちに、白熱球は絶滅するかもしれません。制御盤につける表示灯も、 よほど特殊な仕様でない限り、もう白熱球の出番はなくなっています。 12月20日(木) 基板が壊れたら PLC、タッチパネルはもちろん、インバータ、電源装置、Hub、各種コントローラ等々、 FA用の電気機器も高性能化する一方だ。  もちろん機能が向上するだけでなく、信頼性、安全性、あるいは寿命であるとか耐久性である とかもどんどん向上しているわけだが、それでも壊れる時は壊れるのが電気品。特に、基板に 並んでいる電子部品はどうしたって耐電圧が低いから、「 うっかりメガー 」 一発であえなく 昇天してしまうことも珍しくない。インバータのカードだのマイコンボードだのがおかしくなって、 プリント基板上のちっちゃな部品を必死に眺めまわした挙句、「 あー、わかんね 」 と諦めて、 メーカーに修理に出したり 新品を購入せざるをえなくなった経験を持つ人も多いはず。ちゃんと 調べてみれば、アキバで数十円で売ってる電解コンがパンクしているだけだったりするんだけど。 電子回路の知識がある人なら、基板のパターンを図面化して、怪しげなところをチェックして 潰していけば、いずれ原因は見つかるはず。・・・ なんだけど、現実にはそうもいかないよねえ。 たとえば水をぶっかけたとか、うっかりメガーかけたとか、うっかりさわって静電気バリバリとか、 あるいは堆積したホコリでショートしたらしいとなったら (実際、基板が壊れるのは大体こういうのが 原因)、一見正常な (壊れなかった) 部品だってもはや信用できなくなる。IC の酸化膜にピンホールが できているかもしれないし、ハンダがブリッジしかかっているかもしれない。 趣味の電子回路製作ならともかく、お客さんに納める品物に、そんな怪しげなものは使えません。 何が言いたかったかというと、これからの季節、静電気に要注意! ってことでね。 (`・ω・) 12月19日(水) この季節の5時起きはさすがに辛い 本日は相模原にある ニコン製作所さんへ行ってきました。盤の定期点検及びソフトの改造です。また来週、続きをやりに行って来ます。 今年もあと10日というところで、ようやく落ち着いた感じです。  あとは、年内にやって あとは、年内にやっておくべき残務処理と、核戦争後のスラム街のような机の上の片づけをしなければ。 ほとんどシミュレーション室で過ごしているので、自分の机はただの物置になっています。 年明けは、ややボリュームのあるソフトが待っています。三菱のシーケンサ + キーエ ンスのタッチパネル (15インチ) でやる予定です。アナログ制御があるので プロセス C PUを使いたいところですが、予算の都合上、ワンループ・コントローラでやることに なります。三菱に限らず、計装PLC は高すぎるよ・・・。 横河のMXとかも使ってみたいんだけどなあ。 よそ様のシーケンサ (やはり三菱) とフラグのやりとりをしなくてはいけないんですが、 どういう方法がベストかでちょっと悩み中。LANか、シリアルか、NET/Hか、それとも ビット信号だけで点数も少ないからいっそハードワイヤリングか・・・。 工事を含むコスト的な問題もあるので、単純に技術的な面だけで決められません。 写真は深川不動尊です。初詣の人出は阿鼻叫喚です。 12月18日(火) もういくつ寝ると  今年も、あと実働10日ほどですね。まあ、「

年末年始も仕事じゃ! 」 という方も多いでしょうが。 今年も、あと実働10日ほどですね。まあ、「

年末年始も仕事じゃ! 」 という方も多いでしょうが。なんのかんので、この 『 ねこどん 』 もとうとう1年間続いてしまいました。出張、徹夜、わけあって 外泊した日を除けば、ほぼ毎日必ず更新してきました (初期の頃に空白の日が多いのは、あとで 分離・削除した 「 ねこどんぶんこ 」「 ねこどん蹴球団 」 が入ってたところです)。 ざっと見返してみると、続きを書くふりしてほっぽらかしたネタも多いですし、技術的な面で、あるいは 情報として怪しいネタも多々あったりして汗顔の至りですが、面倒臭いのでそのままにします。(`・ω・) さて、明日は5時起きで現場なので、今日はもう寝ることにします。 12月17日(月) ラスト・チャレンジ 俺、有馬に勝ったら ハツリハンマー 買うんだ …… ( ´∀`) ↑ 死亡フラグ 12月16日(日) サイクリック vs トランジェット 新設の三菱QのCC-Linkに、既設のFXをぶら下げるという作業をしてきましたが、  Qネットワークに FXを混ぜるのは初めての経験だったので、ちょっとてこずってしまいました。 何を勘違いしたのか、Q (マスタ側) に FROM-TOで通信プログラムを書いてしまった んですね。マスタがAまたはFXなら通信プログラムが必要なのですが、Qの場合は不要。 不要と言うより、書いてはマズイということがよく分かりました。 Qシリーズの場合、ネットワーク・パラメータでユニット設定すれば、自動的に該当のバッファ・ アドレスにON-OFF情報が書き込まれます。そこへ、FROM-TOで通信プログラムを書いて しまうとどうなるか。TO命令で該当のフラグをONさせたとすると、パラメータによるフラグと ケンカしてしまうことになります。つまり、同一のバッファ・アドレスに対して、パラメータからは OFF を、プログラムからはONを書いてしまうことになります。パラメータからの書き込みは サイクリック、TO命令からの書き込みはトランジェットですから、サイクリック vs トランジェット が毎スキャンごとに発生し、スレーブであるFXが受け取る信号は、見事にチャタリングして くれました。 マスタの通信プログラムを消して、設定されたアドレスを単純に コイルでONさせてやったら、うまく通信できました。 日々勉強だなあ ・・・ (´-`) 12月15日(土) ○ シミュレーション × シュミレーション 当社に置いてあるシミュレーション用のPLC、タッチパネルの一部をご紹介します。

12月14日(金) サッカーネタにかこつけて  というところに行ってました。もちろん見学ではありませんが。 ・・・・・・ ん? なんか、デジャ ・ヴュ。 これで、今年の出張は終わり、の予定です。 出張先で、ミラン vs レッズを見ていましたが、失点シーンを見て、ちょっと考えてしまったことがありました。そう、坪井がカカに 振り切られたシーンです。坪井というDFは、ものすごく極端なワンサイド・カットをするDFで、それだけスピードに自信があるんでしょうし、 事実守備におけるスピードという点では国内屈指です。Jリーグでは、あのワンサイド・カットでほぼあらゆる敵を止めてきているんでしょう。 「 タテになら行かせてしまってかまわない。すぐ追いつくから 」 という自信と実績がなければ、あんなマークのつき方はできません。 しかし、カカにはあっさりタテに突破されたあげく振り切られ、絶妙のセンタリングを入れられてしまいました。 坪井があの自信満々なワンサイド・カットを破られて失点に結びつくシーンを見たのは、これが初めてではありません。彼自身、そのこと には気づいているんでしょうが、もはやそんな若いという年齢でもないし、今更修正できないんでしょうね。プロであればあるほど、完成されて しまった自分のプレイ・スタイルを変えるのは難しい。ましてや、自分の得意のスタイルを逆に致命傷にするような敵にはあまり出会わない でしょうし。セパハン戦であれほどの大活躍だった相馬が、全くタテに抜けずパニックしていた様子もまた同じです。 これは、何もスポーツの世界だけじゃなく、どんな仕事にも言えるんではないか、と。 いつの間にか、つまらない自信に凝り固まって、上のレベルを眺める気持ちがなくなってはいないか ・・・そんなことを漠然と考えました。 12月11日(火) 電気を大切にね! (さあ、このタイトルは何回目だろう・・・) いつのまにか、東田研の第5話がアップされてた。 ( 関連ネタ : 2月15日の項 ) http://www.tepco.co.jp/pavilion/energy/ 今回のテーマは、『 電気は貯められない 』 「 お、面白そうなタイトルだな 」と思う反面、「 どうせまた、原発の重要性をアピールするんだろうな 」 などとも思いつつ見てみると・・・。 思いっきり、原発の重要性をアピールしていました。本当にありがとうございました。 ところで、イギリスが2020年までに風力発電を大幅に拡張して、需要の20%を風力で  まかなうという政府方針を発表している。今回の東田研は、あたかもそれにカウンターを食らわす かのように、「 日本の首都圏の必要電力量は、まるまるイギリス一国分である!」 というネタも 混ぜている。「 風力なんかにいくら力を入れたって全然追いつかんよ。やっぱ原子力だよ!」 とでも言いたいのかな。 主張すべきことは主張していいと思うんだが、どうにも語り 口がいやらしいんだよなあ・・・。 結局のところ、 「 みなさん、エアコン使うでしょ? もうエアコンなしでなんて生活できないでしょ? だったら、原発を受け入れるしかないんですよ 」 ということを婉曲に言ってるだけなのだ。 こんな壁紙もダウンロードできます → だからさ・・・ 明日から出張なので、週末まで更新はおやすみいたします。 12月10日(月) 電話なんて、話せりゃええ 携帯を新しく購入しました。ヽ(´ー`)ノ  「 ワンセグ 」 という言葉の意味を最近ようやく知ったほどに、携帯電話にはたいして興味が ないのですが、諸事情あって2台目を持つはめに ・・・ (-_-) まあ、世の中には、仕事用、プライベート用、嫁さん専用、愛人専用、シャア専用 ・・・ などと ひとりで5,6台持ってる人も珍しくないですからね。あなたの周囲にも、何人かはいるでしょ? プライベートのことはさておき、もはや仕事上では携帯がないとどうしようもなくなりつつあり ますね。FAでも、例えば工場でトラブルが発生したとき、シーケンサから電話回線使って担当者の 携帯鳴らしたりメール入れたり、なんてマネもできますもんね。 そのうち、携帯電話でラダーやタッチパネル画面をモニタしたりすることもできるようになるんで しょう。 逃げ道なし! (;`・ω・) おさいふ携帯 12月09日(日) AWGとSQ この冬もスキーに行けそうにないなあ・・・。 唐突ですが、AWGとSQの対比を覚書しておきます。

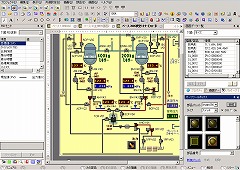

8 = 8 を基準にすると覚えやすいです。 12月08日(土) あまり使わない工具 フッ トサルのチームに所属しているのですが、今年は1度も参加しなかったことに今気づきました。来年はがんばろう。 電工屋さんには必須だけど、盤屋は意外に使わない工具。 1.ペンチ ・・・ 電線は切ってもケーブル (VVFとか) はあまり切らないし、太い電線はワイヤカッター  を使うので、ペンチは意外と使わない。圧倒的にニッパが多い。 2.リングスリーブ用圧着ペンチ ・・・ 盤屋が使うのは、柄が赤い圧着端子用。柄が黄色いリング スリーブ用は滅多に使わない。原則として、盤屋の場合電線の接続は端子台渡し。 盤内でのリングスリーブや閉端接続子での接続はご法度。 3.ウォーターポンププライヤ ・・・ 電工屋さんは色んな用途 (特に配管) で使うが、盤屋はあまり 使う機会がない。といっても、ないと困ることは困る。 4.電工ナイフ ・・・ Fケーブルや C Vケーブルを扱う機会は滅多にない。皮剥きはシールドケーブル、 同軸などが主なので、電工ナイフより 普通のカッターを使うことが多い。 5.ハンマー ・・・ 盤屋がハンマーで何かを叩いてたら、ヤバい状況。 6.マイナスドライバー ・・・ 電工屋さんは、ドライバーとしてよりバール代わりに使うことが多いが、 盤屋はあまり使わない (精密ドライバーは、また別)。 12月07日(金) PLC プログラムの未来像 もし、万難排してPLC 言語規格が標準化されたらどうなるんだろう。 例えば、IECでは次の5つの言語を標準化対象として用意している。 1.IL (インストラクション・リスト) 2.LD (ラダー・ダイアグラム) 3.FBD (ファンクション・ブロック・ダイアグラム) 4.ST (ストラクチャード・テキスト) 5.SFC (シーケンシャル・ファンクション・チャート) しかし、これら全てが同等に必要とされるかと言えば、そんなはずもない。まず、ILのような極めて視覚性の悪いものは誰も使わなくなる。 次に、SFC のような融通のきかないものも複雑化する一方の制御には不向き。 最終形態は、FBDが中核になるのではないか。

これは三菱の PX Developer のFBDだが、OMRONや横河も同じようなもの。こうした FBDを発展させつつ、 ラダーとSFC のいいところを簡潔に組み込んだものが、PLC プログラムの未来像のような気がする。現状では、 富士電機が熱心に取り組んでるし、他メーカーでも構造化プログラムを使えばこんな感じだが、まだまだお世辞にも 使い勝手がいいとは言えない。 FB のバリエーションはメーカーが用意してくれるが、必要に応じてユーザーが新しくFBを作成することももちろん可能で、そして その新規作成用のプログラムは STのようなテキスト言語で 組むことになる。 また、このFBはもちろん全メーカー共通で、XML文書化され、異メーカー間、あるいは異機種間でもプログラムが流用できるように なる。XMLは元来が 「 共通語 」 を目的とした言語だから、もはやメーカーによる特異性なんてものを下手に打ち出そうとするメーカーは ミソっかすになる。 各メーカーによる違いは、多少のビジュアル的な要素だけになり、ハードウエアはともかく、ソフトウエア上では、メーカーによる 優劣や個性というものがほとんどなくなってゆく。その一方で、ユーザーの手によって、新しく有用なセル (FB)がどんどん開発され、 それはネットを介してやりとりできるようになるに違いない。ほんのわずかな金額か、あるいはフリーソフトとしてネットで配布されるのだ。 ・・・・・・まあ、あと最低10年はかかるだろうけどな (  ̄Д ̄) 12月06日(木) プログラムの構造化について考える 最終回 (  ̄Д ̄) さあ、これまでPLC をめぐる構造化の諸問題について語ってきた わけだが、でんこちゃんにも理解できたかな? ぶっちゃけ、どゆこと? (  ̄Д ̄) あー、つまりだね、メーカー側にもユーザー側にもあれこれ問題が 多いわけだね。各メーカーがてんでばらばらに構造化対策をやり 始めて、 それについていけないユーザーがますます力技のラダーに引き篭もるという デフレ・スパイラルなわけなのだよ。 よくわかんな~い (; ̄Д ̄) えーと、これからはプロセス制御だのモーション制御だのをPLC で やっていかなければどうしようもないのに、作る側も使う側も 「 はは、のんきだネ 」 状態なものだから、コンピュータにとって代わる はずのPLC が、逆にコンピュータにとって代わられる恐れがあるという ことだね。 え~、全然わかんな~い (# ̄Д ̄) おまい、もう 「 わかんな~い 」 とか言ってれば許される年じゃねえだろっ! とにかく、電気を大切にね! ( T Д T ) いいよ、もう、どうでも ・・・・・・。 12月05日(水) プログラムの構造化について考える その5

という構図なのである。他メーカーの主戦力は、PLC open JAPAN の技術委員会に名を連ねる 横河、東芝、富士、松下である。 どうやらこれに OMRONが加わろうとしているのかいないのか、その辺りまではよく分からないので詳しい方がいらっしゃいましたら 教えてください。 まあ、何にしてもうまいこと話がまとまって、早いうちに方向性を見出してほしいものだ。 素直な感想を言えば、要求される制御内容がどんどん高度化してきて、ラダーだけで組むには確かに辛くなってきている。メーカーが用意 するマクロだのアドインソフト (三菱で言えば各種コンフィギュレータ)だのを、その都度準備するにも限界がある (コストがかかるし、 アドインを持ってない客先や保全には全く手出しできないプログラムになってしまう)。 三菱と他メーカーで 2極化してしまう最悪のシナリオだけは、なんとしても避けてほしいものだ。  こんなのもあります。 → 1台で PLC 制御、モーション制御、ロボット制御ができるコントローラ。 山洋電気の 『 SANMOTION 』 ( 早い話がマルチCPUってことね) 12月04日(火) 誰か、ハツリハンマーください ( 超クドい ) 愛さん、こんばんは。もうクリスマスですか、そうですか。  「 世の中には2種類の人間がいる。 クリスマスに遊んでいる人間と、働いている人間である 」 ( 21世紀の制御家 ネコ・ドーン の言葉 ) その昔、クリスマス・イルミネーションを飾りつける仕事やってたことがあってねえ・・・。 でも、あれは楽しい仕事だったな。こう、工事が終わってね、点火するわけ。パッとイルミネーションが 輝くと、「 おおっ!」 とか 「わあっ!」 とか、お客さんが歓声をあげてくれてね。 どんな仕事でも、お客さんが喜んでくれている顔を見ると、疲れも何も吹き飛ぶよね。 (´ー`) 12月03日(月) 高かったのに・・・

実は結構な工具マニアでして、ちょっと気に入った工具を見かけると、使うアテもないのに手が伸びてしまいます。プラス・ドライバーなんて、 10本以上持ってます。盤屋には全くといっていいくらい必要のない、水平器だのスミツボだのフレアツールまで持ってます。 今一番欲しいのは、めっちゃくどいですが ハツリハンマー です。 12月02日(日) 秋葉原電気街まつり開催中です だから何だと言われたら、思いっきり 困る準備はできてます。  誰か、クリスマスにハツリハンマーをプレゼントしてください。 (´□`) 12月01日(土) プログラムの構造化について考える その4 当然のことだが、STやFBDを使うことが 「 構造化 」 するということではない。STやFBDは、構造化する上で便利なツールである、 ということである。では、なんで便利なんだろう。 FBDはまだ分かる。よく使う回路をひとつのブラックボックスにしてしまって、必要に応じてそれを引っ張り出せばいいのであるから、 「 作業の効率化 」 「 資産の流用 」 「 データの共用 」 に適している。では、構造化を考える上でのSTのメリットは?

各メーカーの思惑が絡まりあって、もはや統一化なんてできるはずもないラダー言語。そこで、「 STなら何とかなるんじゃね?」 となる。 資産化するにあたっては、テキスト文で I EC言語を書いて保存しておけばいいのだ。 このことは、もはやPLCベンダーが、ラダーによる命令語やラダー構造自体の統一などをする気がさらさらなく、また、モーション制御に 代表されるラダーで組みづらいプログラムを、FB化 (マクロ化) して配布するつもりもさらさらないという意思表示でもある。 つまるところ、 ・ メーカー側 ・・・ ラダーの弱点を克服する気もなく、各メーカーの思惑でがんじがらめ。ST使えばいいじゃん、という安直な逃げ。 ・ ユーザー側 ・・・ 「 俺が神!」 的な職人体質のまま、個人の能力まかせで納期に間に合わせるだけの力仕事に固執。 この温度差、目的意識の乖離が、日本における 「 プログラムの構造化による作業効率のアップ 」 に対して大きな足枷になっていることは 間違いない。だいたいねー、コンピュータ・プログラムの世界だって、「 構造化 」問題についてはさんざんスッタモンダしてきたわけでしょ。 例の 『 GOTO文問題 』 とかさ。FA用コンピュータであるPLC で似たような問題が発生するのは、当たり前と言えば当たり前なんだ・・・。 11月30日(金) KY 本日は、川崎にある新日本石油というところに行ってました。5時起きだったので、さすがに  眠いっす。 初めての現場だったので、安全教育を受けました。安全教育 (入構者教育) は、担当の係官に よって色々と話にクセがあって面白いです。ひたすら災害事例を並べ立ててくれる係官、プラント の自慢話に終始する係官、やたらと喫煙の害を説く係官、自分の健康法をあれこれ披露してくれ る係官・・・・・・まるっきり通り一遍で淡々と事務的に話す人もいれば、まるで学校の先生のように 熱弁をふるいまくる人もいます。 今年の流行語に、「 KY 」 というのがあるそうです。KY・・・「 空気が読めない 」ってことらしい です。なんか、イヤな言葉ですね。確かに、他人の都合や周囲の事情をかえりみずに自分勝手 な言動をする人が多くなっているのかもしれませんが、空気読みすぎて主張すべきことも主張 できないヘタレも、五十歩百歩だと思います。 だいたいなあ・・・「 KY 」 といったら、危険予知 だろうーがっ! 11月29日(木) STを使ってみよう 「 STなんて使ったことない 。どういうことができるのか、さっぱり分からないよ、ママン・・・」 という方のために、ごく簡単な使用例を。 アナログのスケーリングにSTを活用してみましょう。AD変換ユニットで、DC 4-20mAが0~12000にデジタル値変換され 入力します。 この0~12000を、0~2000にスケーリングしてあげましょう。そう、単純に6で割るだけですが、これをSTを使ってやってみます。 STは単独でも実プログラムとして使えますが、ここではファンクション・ブロックとして使用してみます。恐らく、これが最も実用的な使い方 だからです。なお、ファンクション・ブロック自体に 馴染みのない方は、5月10日の項、5月11日の項 を参照してください。  まず、通常のファンクション・ブロック (以下 FB)を作るときと同様に、FBを新規作成します。ただし、ここで 「プログラム種別」を 【 ST 】 にします。  FBの画面に、上図のように記述します。ここで、(* *) 部分はコメントです。ラダーでいうところのステートメントですね。 [ スケーリング値 := デジタル値 / 6; ] の部分がプログラムで、「デジタル値を6で割ってスケーリング値に代入せよ 」 という意味です。  続いて、ラベル ( 変数 ) を設定します。登録したらもはやFBは出来上がり。簡単でしょ?  実プログラム (ラダープログラム) に出来上がったFBをドラッグ&ドロップします。FBが四角く描かれました。  実デバイスをつなげてあげます。D0 はADユニットから入力される 0~12000のナマデジタル値、D100が、それを6で割っ てスケーリングした値ということになります。  では、実際にシーケンサに書き込んでモニタしてみましょう。D0に12000を入れてやると、D100に2000が出てきます。 これで完成! ( ´∀`)  まあ、これをラダーで書けば、ただこれだけのことなんですけどね。でも、FBの中の計算式が複雑になればなるほど、STをFB化して 使うメリットが飛躍的に大きくなるだろうことは、お分かりいただけると思います。 ラダーで計算式を書くと、面倒なことが色々と多いですよね。例えば、小さい数を大きな数で割ろうとした時 ( 250/4500 とか)、 そんな時は、実数に変換するか、余り部分を再計算するか、分子にあらかじめ100を掛けておくか、とにかくラダーは1行ではすまず、 しかも何をどう計算しているのかピンとこなくなります。でも、上記の方法で計算式をFB化してしまえば、ラダー上に描かれるFBは 元の四角形のままです。 もちろん、単純な四則演算ならまだしも、P IDだの位置制御だのの複雑な関数計算をしようものなら、ラダーで書くのは無駄にステップ 容量を食らうばかりで、スキャンタイムも遅くなります。何より、見た目が悪い。ラダーにとって 「 見た目の悪さ 」 がいかに致命的欠陥で あるかは、ここであらためて述べるまでもありません。 なんでもかんでもSTやFBを使う必要は全くありませんが、使い方によってはラダーで組むのがバカバカしくなるほどに重宝します。 11月28日(水) 予定より早く帰ってきたので  というところに行ってました。もちろん見学ではありませんが。 相変わらず原発がピンチですが、原発の操業停止は、わりと身近な問題だったりします。原発が停止すると、その分火力発電所にしわ寄せが きます。そのために、 ・ 建設中の火力発電所の運開予定が前倒しになり、試運転日程も変わる ・ 定期検査日程がずれたり 短くなったりする といったようなことがあって、私自身、火力発電所への定期検査や改造工事の出張予定が直前になって変更という経験が何度かあります。 それにしても、今年ももうあとひと月ですねえ ・・・。年内いっぱいでこの 「 ねこどん 」 を閉鎖するかどうか、考え中です。 (-_-) 11月25日(日) プログラムの構造化について考える その3 あまり 馴染みのない方のために、「 プログラムを構造化する 」 とはどんなことなのか簡単に例を挙げてみよう。 C AD を例にとってみる。電気図面を描こうとした時、a接点を何度も何度も描くことになる。そのたびに、直線を組み合わせて絵を描いて いたんでは効率悪いことこの上ない (旧JISだと直線だけでなく円も必要だ)。 そこで、一度描いた a接点の記号をデータとして登録し、例えば 【a接点横向き】 と  名前をつけてあげる。そうすれば、次からは

【a接点横向き】 を呼び出してあげれば、 名前をつけてあげる。そうすれば、次からは

【a接点横向き】 を呼び出してあげれば、前と同じものが使える。これをC AD を使う人間全員に周知しておけば、描く人によって a接点の大きさが違ったりすることもないし、このa接点を元にして、b接点やタイマ接点 などをどんどん作っていけるのだ。 構造化を宣伝する各メーカーやソリューション提供会社の謳い文句である 「資産の流用」 「開発効率のアップ」「データの共用」 とはこんなこと。 では、シーケンサのプログラムで P ID 制御命令を構造化するとどうなるか。 基本的な考え方は、上記の 【a接点横向き 】と全く同じだ。P ID の計算式をラダーで組むのは 辛いので、計算式はST言語 (メーカーによってはスクリプト機能) で書いてあげる。それを制御の 開始、終了、アラームといったフラグのラダーと連動させ、【2自由度P ID】 などと名前をつけて あげる。P IDやバイアス、リミッタ、加熱か冷却かなどの変数はラベルをつけてあげてデータと して登録。これで、煩雑なプログラムをいちいち組む必要はないし、作る人によって微妙に制御 内容が違うなどという問題も解消。必要に応じて、【 位置制御用 】 だの【 温度制御用 】 だの 【オートチューニング付き】 だのとバリエーションを増やしていけば立派な 「 資産の流用 」である。 もし、こうした資産が充分に活用できれば、計装PLC なんて高額なC PUを必要とすること なく、普通のC PUで誰でも計装制御ができるわけである。そうすれば、当然見積金額が減る わけであって、他社との競合になった場合、これは大きなメリットだ。 例えば三菱を例にとると、Q02Hだと定価で 18万円。ところがプロセスC PUだと最低ランクでも Q12PHなので定価は 50万円。 従来の ソフトだけでP ID 制御を組めるだけの技術と、それを効率良く資産化して使えるだけの環境を整えられれば、50万円-18万円 =32万円分の競争力が無条件で発生するわけである。 ひと昔前ならともかく、イントラネットが当たり前になった昨今なら、共用のサーバに構造化したプログラムを管理しておくことは、さして 難しい話ではない。 ・・・・・・ところが、である。現実的には、これが一筋縄ではいかないのだ! 何故一筋縄ではいかないのか ・・・それはまたの機会に。 明日から出張なので、また週末まで更新はお休みいたします。 (* ´∀`) ノシ 11月24日(土) ガンプラはやっぱ、1/144だよな デジタルの、「 アンケートに答えて ガンプラ を当てよう!」 とか何とかに応募してみました。 これ、シスコンで抽選やってた景品の余りですね。あたるといいなあ・・・ (´-`) ガンダム名セリフ集 ● 徹夜明けの現場で 「 戦いが終わったらぐっすり眠れるっていう保証があるんですか! 」 ● 終端抵抗器を付け忘れて 「 あんなの飾りです! 偉い人にはそれが分からんのですよ! 」  ● スタートアップが長引き、上司から「いつまでかかるんだ!」 と文句を言われて 「 現場を知らんのだ! 戦場を! 」 ● ブレーカー2個増設工事に、作業員を5人招集 「 フハハハハハハ・・・圧倒的じゃないか、我が軍は! 」 ● 結線ミスで ブレーカーをとばして 「 認めたくないものだな。自分自身の・・・若さ故の過ちというものを 」 ● 客先から、意味不明なフローチャートを渡されて 「 は? 良い物なのでありますか? 」 ● めっちゃ読みづらい他人のソフトを改造しようとして 「 あえて言おう、カスであると! 」 11月23日(金) 海外仕様  急激に冷えこんできました。もう防寒着なしでは現場は辛いですね。 海外向けの盤製作には国内向けにはない煩わしさが色々とあるが、言葉の問題がやはり 大きい。図面はもちろん、銘板、仕様書、タッチパネルの表記など。 専門用語が多いから、辞書や翻訳ソフトの用語がそのまま使えるとは限らない。例えば 「 運転 」 は 「 Operation 」なのか「 Driving 」なのか、はたまた 「 RUN 」でいいのか。 こんな時わりと重宝するのが、タッチパネルの多言語機能だ。最近のタッチパネルはどの メーカーも多言語対応しているので、FA用語などのやや特殊な単語をタッチパネルで調べる ことができる。いちいち翻訳用にタッチパネル画面作るのが面倒臭いという場合は、アプリケー ションの中を探してみよう。例えば、キーエンスの VT STUDIO の中には、『 FA-words 』 というエクセルファイルがあって、代表的なFA用語の日本語-英語-中国語の対比表が載っている。 和訳には適さないかもしれないけど 、英訳、中国語訳にはなかなか重宝する代物です。 11月17日(土) 一子相伝? 構造化の話とも多少関係あるのだが、ラダーを組むという技術は職人芸である。マニュアル化というものがものすごくしづらいし、従って 共同作業というものもとても難しい。ラダーを覚えるにあたって、会社で作成されたマニュアルや、何らかのテキストを元に勉強したという 人よりも、ある特定の先輩に教わりながら、あるいは全くの独力で (主に実戦で) 身につけた、という人の方が圧倒的に多いだろうと思う。 このあたり、コンピュータ・プログラマーよりはむしろ、電気工事職人、電工屋さんに近い。実際のところ、 1.PLC (ラダー)とコンピュータ (例えばC 言語やアセンブラ) の両方ができる 2.コンピュータと電気工事の両方ができる 3.PLC と電気工事の両方ができる このうち、3番に該当する人が圧倒的に多いだろうことも、ラダーというものが電工と同じく職人芸であることと無関係ではない。 日本においてPLCプログラムの構造化を推し進めるなら、この職人芸体質から脱却しないと、相当に難しいように思う。そしてそこには 大きな反発があるだろうことも想像に難くない。今回のシスコンのテーマにも掲げられたように、現在、官民あげて 「ものづくり」 大国としての 日本を再生させようという掛け声がやかましい。しかし、「ものづくり」 とは職人芸のことに他ならない。一方で職人芸の再興を謳いながら、 そのまた一方では規格化マニュアル化による効率アップを謳う。この自家撞着を抱えているかぎり、業界のパラダイム・シフトはイバラの道 だといわざるを得ない。  いや、ぶっちゃけ言うと、ラダーを組む技術って先輩から後輩への一子相伝に近いと思うんだよねー。 さて、明日より出張ですので、来週末まで更新はお休みいたします (* ´∀`) ノシ 11月16日(金) プログラムの構造化について考える その2

日本最大のFA展示会における、この団体の寂しい状況が、現在の日本における、 PLC 言語国際基準化の普及というものの 実情である。 もちろん、だからといって、ST や SFC、FBDがラダーに比べて劣るとか、扱いづらいとか、そうした技術的な側面を反映している わけではない。上に掲載したような業界紙や、一部の営利団体が必死に煽り立てるほどには、遅々として普及が進んでいないということ。 笛吹けど踊らず。 海外 (特にヨーロッパ) のことはいざしらず、日本では当分の間、ラダーの地位は揺るぎそうにない、という感想を強く持ちました。 個人的には、SFC はともかく STには普及してほしいのですが。 11月15日(木) カモ! システム・コントロール・フェアに行ってきました。   今回もまた、 それでもやっぱり、新しい機器、普段扱わないメーカー品、なかなか扱う機会がないシステムなどを目にすると、ワクワクしますし、 好奇心がムッシュムラムラ状態です。設計意欲が湧きますねー。 三菱やOMRONのブースが人だかりになっているのは毎度のことなんですが、今回特に目を引いたのは・・・・・・ デジタル! セイラさん、イタ━━━(T▽T)━━━ !!  ( #゚Д゚)≡⊃)`Д)、;'.・ それでも技術屋ですか、軟弱者!! ( #゚Д゚)≡⊃)`Д)、;'.・ それでも技術屋ですか、軟弱者!!ミニスカ、ボディコン、チャイナ服のおねーさんたちはいっぱいいましたが、こうまで 開き直ってコスプレしてるのは、 デジタルのセイラさんだけ でした。本当にありがとうございました。 デジタルの 全体の細かい感想は、また日を改めて。 11月14日(水) プログラムの構造化について考える その1 浦和レッズおめでとー ヾ(´▽`)ノ さて、この 「ねこどん 」 でも何度か PLC プログラムの構造化やそれに類する話 (ラベルプログラミングとかファンクション・ブロックとか) について書いてきたが、いくつか要点をしぼって考えてみたい。 1.構造化はこれから PLC プログラミングの主流になっていくのか? 2.構造化することで、本当に仕事の効率が良くなり、(プログラマーにとっては ) 便利になり 楽になるのか? 3.構造化を推し進める前に、メーカーやユーザーは、それぞれの立場から、もっとやるべきことがあるのではないか? というようなことである。  話はとぶが、これまで、外人さんの作ったプログラムを目にする (時には改造する) 機会が 何度かあった。国別で言うと、スイス、スペイン、ドイツといったところ。サンプル数が少ないので 必ずしも一般論にはならないかもしれない、と断った上で、以下にその特徴を記してみる。 ・ 外人さんは、SET-RST が大好きである。 (関連ネタ : 1月18日の項 ) ・ 外人さんは、同じデバイスの出力コイル (三菱なら Y デバイス) を何度でも平気で使う ・ 外人さんは、プログラムをやたらめったら細かく分割する。 ・ プログラムの分割ができないタイプのC PU では、サブルーチンやジャンプ命令を使いまくる これらの特徴を眺めてみると、コンピュータのプログラムに考え方が近似していることが分かる。 これらの手法に共通して言えることは、PLC独特の 「 スキャン 」 という概念が非常に希薄であり、 むしろ、「 順次・分岐・反復 」 というコンピュータ言語からの流用であるようにさえ感じられる。 本当かどうかは定かではないが、欧米、特にヨーロッパのエンジニアは、コンピュータ・プログラム とPLC ラダーの双方を扱える人が多い、と言うより、コンピュータ・プログラマがその技術の延長と してPLC を扱うケースが多い、というような話を聞いたことがある。 日本ではそうではない。コンピュータ屋はコンピュータ専門、ラダー屋はラダー専門と、かなり 明確に住み分けをしている。もちろん、 その双方を扱えることをウリにしている職人さんや会社もあるわけだが、逆に言えばそれが 「 ウリ 」 になるくらい、希少性があるという ことである。 で、はっきり言ってしまえば、PLC における 「構造化プログラム」 とは、一面において 「 PLC のコンピュータ化 」 である。 ん、待てよ? コンピュータにない PLCの安定性、プログラミングの覚えやすさ、見やすさ、決め事の少なさ・・・ そしてそもそも、 PLC とはFA用に特化されたコンピュータであるといっても過言ではないのに、ここへきてまた、鮭が生まれ故郷の川に帰っていくように、 PLC プログラミングはまた、コンピュータの世界へと回帰しようとしているのだろうか・・・? ・・・ とまあ、そんなことを、えっちらおっちら、考えてみようということであります。 えーと、明日はシスコン行ってきまーす ヽ(´ー`)ノ 11月13日(火) とある日常 バッテリーの電線外す時はマイナスからだ、つったろーがっ!! ( >д<) ・・・・・・ つなぐ時はプラスからに決まってるだろーがっ!! (; ̄□ ̄) ・・・ちったあ、頭使ってくれ・・・ (つд`) え? 怒るくらいならやってくれ? 甘えるなあ! (ノ`0)ノ ⌒ □ (← バッテリ) そんなものはな、自分でやらなきゃ、いつまでたっても覚えないんだよ! だ いたいてめえ、前にきっちり 教えたのに、何で 2分の1の確率でわざわざ外すんだよっ! ・・・って言ってるそばから、プラスの線をマイナスにつなごうとしてるんじゃねーよ! (T▽T 11月12日(月) まだまだか 山田洋行 と 内田洋行って似てるな。どうでもいいが。 シスコンで思い出したのだが、Windows Vistaのこと。 各メーカー、シスコンを目途にアプリケーションを Vista対応してくれると思っていたのだが、あてが外れたようだ。 ようやく、GX Developer はVista 対応してくれた。ただ、現在売っているバージョンのCD-ROM ならそのまま 使えるらしいが、以前のバージョンだと、ちょっと面倒。単純にパッチをあてればいいというものではないらしく、 1.MELFANS からそのためのユーティリティーソフトをダウンロードする 2.そのユーティリティーソフトを起動した状態で、以前のバージョンのCD-ROM をインストールする 3.最新のアップデート・ファイル ( 8.58L ) でアップデートする 4.それでも通信その他に不具合が出るようなら、設定を変えたり ドライバーの更新をする GT Designer も同じ。 ・・・というわけで、私はまだ試していません。以前、一度Vistaにインストールしてみたら、インストールは成功してプログラム自体は作成 できるのだが、USB通信がうまくいかなかった (シリアル通信は問題なくできた) ので、抜いてしまったのだ。近々、最新版のCD-ROMが 入手できるあてがあるので、それを待つつもり。 ただ、現場に持ち歩くパソコンは1台にしておきたいので、GX Developerだけでなく、その他の主要ツールがひと通り使えるように ならない限り、やはり Vistaパソコンは待機状態のまま、現在使っているXPパソコンを使い続けるしかない。私みたいなずぼらな人間が 何台ものパソコンを併用したら、たちまちデータ管理に支障をきたすこと請け合いなのだよ・・・。。・゚・(ノД`)・゚・。 OMRONのC X ONEはどうやらVista対応になっているらしいので、最低限、あとは GP-ProEX がVista対応してくれれば ・・・・・・ って、ここでもネックは GP-ProEXか ・・・ ( 3月30日の項 をご参照ください ) 11月11日(日) 13日から。約10万人来るそうです  今週は、システム・コントロール・フェアですね。 各メーカーさん、代理店さん、招待状ありがとうございます。私は行けるかどうか微妙ですが・・・。 今回のテーマは、 「 環境・安全・ものづくり 」 だそうです。 略すと・・・ K・A・MO・・・ カモ! いや、略してどうなるもんでもないが。 こんなコンパニオンのおねーさんがいっぱいいる・・・カモ! 11月10日(土) シーケンサクエスト 徹夜明けには、ベホマズン。いや、ザオリクか・・・。

明日も現場だし、もう寝るか・・・ 11月09日(金) 前園さんの言うとおり 部屋の片付けしてたら、こんなの出てきた ヨ ( ゜∇゜)

とりあえず、明日も現場なんで、片付けほっぽらかして、もう寝ます。 Number 440号 平成10年3月発行 11月08日(木) 初めての相手 シーケンサにしろタッチパネルにしろ、初めて扱ったメーカー品が自分の中でのスタンダードになっている ・・・ という人も多いかもしれない。 たとえば三菱のシーケンサから始めてそれに慣れてしまった人は、OMRONの BC D 基準の進数方式はとっつきにくいだろうし、デジタル のタッチパネルから始めて 「 タグ 」 という概念に染まってしまった人は、他メーカーには 「 タグ 」 なんてものがないことに驚いたかも。 で、私の場合、初めて扱ったのは、  ・ PLC ・・・ 富士電機 ・ タッチパネル ・・・ 山武 (ハネウェル時代 ) なのであります。いやあ、マイナーなところ (失礼) ついてますなあ。富士のPLC は、M IC REX-F80 というシリーズのものでした。 プログラミングは、パソコンではなく専用のローダー。 こんなの → そんなわけで、富士のPLC と山武のタッチパネルに関しては、決してスタンダードにはなっていないけど、 いまだに 妙な郷愁のようなものを感じます。しいて言うなら、幼稚園時代の初恋の相手ってとこ。(;´Д`) 11月07日(水) 祝 義弟が脱サラして、個人で開業いたしました。色々考えた末のことでもあり、夢をかなえた瞬間でもあります。本当に大変なのはこれから でしょうが、できる限りの応援をしたいと思います。 俺も見習わなくっちゃなあ ・・・ いや、脱サラを見習うわけじゃなくて、サラリーマンやってても、独立不羈の気概だけはなくさないように しようということです。 11月06日(火) 押しまつがい ・・・などと、糸井重里風のタイトルをつけてみました。 タッチパネルのタッチ位置検出方式というものは何種類もあるのだが、FA用のタッチパネルでは、「 マトリクス方式 」 と 「 アナログ方式 」 の2つにほぼ大別される。細かい原理を説明しても仕方ないので、特徴とメリット、デメリットを挙げてみる。 マトリクス式 : 大雑把に言うと、タッチパネルの画面上に碁盤の目のように縦横線を引いて、 そこにできた長方形のひとつひとつがスイッチの役を担うというイメージ。例えば、 16×16ドットがひとつのスイッチエリアになる。従って、解像度は低く、必ずしも 見かけ上の (画面上に描かれた) スイッチとぴったり重ならないケースが多く、常に 実際の 絵とは異なる 「 スイッチ・エリア 」 を気にする必要がある。そうでないと、 右図 (赤線で囲まれた部分が、実際に反応するスイッチ・エリア) のように見かけ上 のスイッチと実際のスイッチ・エリアがずれてしまって、押しても反応しなかったり、 隣りのスイッチを押してしまうケースもある。 ただ、原理上、アナログ式よりも画面の透過率が高く、印象としてくっきり見える。 アナログ式 : ある程度のドットの固まりがひとつのスイッチであるマトリクス式に対し、ドットひとつ ひとつがスイッチになれるのがアナログ式。従って、マトリクス式より解像度がはるか に高く、「 スイッチ・エリア 」を気にすることなく描画ができる。これにより、 発紘電機のタッチパネルが機能として持っているように、画面上にペンで文字を 書いて伝言板のかわりに使う、なんてマネもできる。スイッチを描いた場合は、右図の ようにスイッチの絵がそのままスイッチ・エリアになってくれる。 やや困るのは、マトリクス式と違ってその性質上、「 2点押し 」 ができないことで ある。生産ライン、製造ラインで使用することがほとんどのFA用タッチパネルに とって、誤操作防止の有効な手段である2点押しができないのはちょっと辛い。 (2点押しができるアナログ式というのも開発されつつあるようだが) また、マトリクス式に比べると、小さなゴミの混入などによる動作不良を起こしやすい。 メーカー別で見てみると、

時代の趨勢は、より 解像度が高く描画に融通のきくアナログ式に推移しつつあると思う。これまで、FA用のタッチパネルは、人の指の太さ を前提に判別できればいい、というアバウトさからあまり細かな解像度を要求されることはなかった。しかし、より高機能を追求し、「伝言板」 のような付加価値を求めるなら、1ドット = 1スイッチ にしなければ制約が多くて難しいだろう。 今後は、欠点を解決しつつアナログ式が主流になっていくように思う。 11月05日(月) 電気図面のシンボルも、旧JISから新JISに変わったしね

さて、例の GP-ProEX Ver.2.1の最新版がアップデートされています。今日からかな? 私はまだインストールしてません。 ・・・ おっかなくて! 11月04日(日) かんべんしてください また、GP3000シリーズにバグが・・・。 症 状 : 特定の位置にある押しボタンにタッチすると、たまにピーッっといったまま戻らなくなる。 (デバイスONのまま) 頻度としては、10回に1回くらい。長く押してると出やすい。 対処法 : しばらくほっておくか、叩けばなおる そうそう、調子悪い電気製品は叩いてなおすのがお約束・・・・・・って違うわ! (#゚Д゚) ひと昔前のテレビか、おまいは! アプリケーション (GP-ProEX) のせいではなく、ハードの問題みたいだ。だから、バグというよりは製品の不良ってことか? おかげで 今日も休日の予定潰して現場へ・・・。 詳細が判明したら、またここで報告いたします。 11月03日(土) なんで? ( ゚д゚)  ・・・・・・ ・・・・・・(つд⊂) ゴシゴシ (; ゚д゚) また世界大会・・・? ( ゚д゚) ・・・・・・ (つд⊂) ゴシゴシ (;゚ Д゚) また日本で・・・? ( ;゚д゚) ・・・・・・ Σ(゚Д゚;≡;゚д゚) (; ̄Д ̄) まだ柳本かーっ! 11月02日(金) ほどほどにね

一般に、テーブルタップの定格は 15A。これは、コード (電線部分)の定格が15Aだからで、それはまた一般に壁についてるコンセントの 定格が15Aだからであって、それは何故かといえばそのコンセントに至るケーブルがVVF1.6mmだと許容電流が19Aだから。 もしも分岐ブレーカが20A定格の場合、テーブルタップで 20A弱程度の電気を使うと、状況によっては、どこかしら燃えたり溶けたりする ことがあります。ブレーカが飛んでくれないんですね。ブレーカというのは、あくまで 「配線用」遮断器。ブレーカにつながっている電線を保護 するためのものであって、その先にぶら下がっている負荷 (テーブルタップを含む電気機器) を守るためのものではありません。 11月01日(木) 無限大の電流 ふと思い出したのだが、ずいぶんと昔、この世に 「超伝導」 なるものが存在すると知った時のこと。こんなことを考えた。 とある電源 (電池でもなんでもいい) の両端を、超伝導性の電線でつなぐ。ショートさせるわけだね。超伝導電線は抵抗がゼロだから、 この時この閉回路に流れる電流は、オームの法則により I = V / 0 V (電圧) がたとえ何ボルトであろうとも、I (電流) は無限大になるのではないか。もちろん、実際にこんな回路を作れば、 電源 (それが電池であろうと、あるいは高級な電源装置であろうと) は瞬時にぶっ壊れるだろう。しかし、逆に考えれば壊れるのは 巨大な電流が流れるからであって、壊れるまではほんの一瞬といえども、無限大の電流が流れているということになる。 0 で割ってはいけない、などという数学上のお約束は関係ない。だって、実際そこに回路は存在するのだから。 無限大の電流とはいかなるものか! ということにワクワクしてしまったわけである。書いてて恥ずかしーですが。 (;><) 今にして思えば、あらゆる角度からツッコミどころ満載な思考実験であるが (電源自体の内部抵抗さえ考えてないあたり ・・・)、 超伝導という単語ひとつからここまで妄想できた若さがちょっと懐かしくも羨ましい今日この頃なのでした。 ・・・ってことで、もう11月か ・・・ふぅ。 10月31日(水) もちろん、単独開催で! 久しぶりにサッカーネタです。興味のない方、申し訳ない。  ワールドカップの大陸間持ち回り案が廃止になったというニュースが流れてます。 この間の経緯や、そもそも大陸間持ち回りとはなんぞや、という話は置いておいて、 このことからどういう結論が出るかと言うと・・・ 俺が生きているうちにもう一度、日本でワールドカップが 開催されるかもしれない!! ということです。 思えば2002年、予選リーグの日本戦2試合、更には準決勝、決勝を含めて 7試合 スタジアムで生観戦したものの、あのトルコ戦、雨の宮城だけは、スタジアムどころか テレビでさえ見られなかったんだよ・・・出張で!! 何故会社辞めてでも宮城に行かなかったのか ・・・ なんてことを会社の ホームページでぶちまけちゃうほどに、いまだに トラウマなんですよ。 くるといいなあ・・・ (´-`) ↓ 2002年の時の写真です ↓     10月30日(火) 宝の持ち腐れ 朝夕のくそ混んでる駅のホームや階段で携帯とにらめっこしながらチンタラ歩いているド阿呆を見ると脇腹に安全靴でロナウドばりの トゥーキックをお見舞いしたくなる今日この頃、いかがお過ごしでしょうか (長 またMELSEC の二重化シーケンサやってますが、プロ グラム自体は、6Kステップ程度しかないんですね。でも、 MELSEC の二重化C PU は、最低でもQ12、すなわち、  120K以上の容量を持っているわけです。使用率 5% 。 ことプログラム容量に関して言えば、もんのすごいオーバー スペックです。横河やキーエンスに比べると、三菱は (OMRONもだが) C PUのバリエーションがありすぎて 選定に困るくらいなのに、こと二重化 (計装PLCもですが) に関しては妙にバリエーションが少ない。もう1ランク下 (Q02クラス) を用意して価格をその分下げてくれれば、 もっともっと二重化が普及すると思うんだけどなあ・・・。 二重化PLCは、盤屋にとってはかなりおいしいシステム なので、各メーカーさん、是非とも力を入れて頂きたい ものです。 ※ 本文と関係ありませんが、宝の持ち腐れってことで → 10月29日(月) ブランド・メーカー 制御盤で使用するような各種電気機器には、機器ごとにやはりある種のブランドと言うか、「 このメーカーのもん選んどけば間違いない だろ 」 というような 「 定番 」 があります。会社によって、あるいは地域によってもちろん違いはあるのでしょうが、例えば客先によるメーカー 指定がないような場合、なんの気なしにそのメーカーを選定してしまう、というようなことです。会社によっては、決め事になっている場合も ありますね。 当社の例では、

抜けがあるかもしれないし、もちろんこれ以外のメーカーも使いますが、ざっとこんな感じでしょうか。 10月28日(日) 天皇賞  今日は久しぶりに、WINS に行ったヨ。 今日は久しぶりに、WINS に行ったヨ。WINS っていっても、「 ウィンドウズ・インターネット・ネーム・サービス 」 じゃないよ。 何しろ、ここんとこずーっと、土日仕事だったしなー。 入口のところで、かわいいおねーさんが、こんなの配ってたよ。 「 燃えるような 来い! をしよう。」 意味わかんねーよっ でも、気合入ってきたぞ。何日も徹夜してがんばったのは、この日の勝負のためだ! そして、結果は ・・・・・・!  不貞寝 10月27日(土) しばらくデジタル使う予定ないしな・・・ GP-ProEX 情報。 重大なバグとは、アラーム部品を使っている Ver.2.0以下のバージョン・ファイルを、2.1で開くと一部データが消失することがある、 という事象らしいです。 なあーんだ、アラーム部品なんて ・・・・・・ 思いっきり使っとるやないかっ! (#゚Д゚) でも、必ずしも発生するわけじゃないらしい。一度アラートなしで開けてしまえば大丈夫ということなのかな? 最新版のアップデートは 11月上旬に配布ということらしい。急がないと、シスコンに間に合わないもんなー。 もうこれ以上あれこれ言いたくないので・・・まあ、がんばってください。 10月26日(金) 忘れ物 その2  新潟の、とある発電所に行ってました

(柏崎ではありません)。 新潟の、とある発電所に行ってました

(柏崎ではありません)。三菱のタッチパネル (GOT) の画面改修に行ったのですが ・・・思いっきり 接続ケーブルを 忘れていってしまいました。 (-_-;) ど忘れ、っていうんじゃなくて、思い込みの早合点。数年前の設備なのですが、何の疑いもなく GT1000シリーズだと思い込んでいたものの、現場に行ってみたら、あらびっくり GOT900 シリーズ。1000シリーズのつもりで USBケーブルしか持って行かなかったわけです。900 シリーズは、シリアルケーブルしか接続できないんですよねー。 結局、PC ショップを探し回って、9P-9Pのクロスケーブルを購入。幸いにも USB-シリアル 変換器だけは工具箱に突っ込んでいたので、なんとか作業はできました。 新潟くんだり まで行って、あやうく出直すはめになるところでした。 こういう思い込みの間違いは、図面等で確認さえしない分、ど忘れよりタチが悪いです。 なんか最近、つまらんミスや失敗が多いなー。とりあえず、徹夜続きのオニイソは一段落したので、気持ちを切り替えていこうと思います。 10月23日(火) またかよ・・・ GP-ProEX の、2.0 → 2.1 へのバージョンアップができなくなっているようです。 デジタルのHPには、こんな 「 お知らせ 」 が出てます。 本日、GP-Pro EX Ver.2.10 において、「 Ver.2.0x 以前のバージョンで特定の操作によって作成された プロジェクトデータを使用する際に、一部問題がある 」 ことが判明いたしました。現在、原因の究明を行っております。 そのため、しばらくの間ダウンロードサービスを停止させていただきます。ご利用のお客様には大変ご迷惑をお掛け いたしますがご了承のほどよろしくお願い申し上げます。 ※ なお、ver.2.10 にてプロジェクトデータを新規作成する場合は問題ありません。 いやあ、俺ね、昨日一昨日現場でね、2.1 にバージョンアップしたソフトでダウンロードしてきたわけよ。うん、ちゃんと動いてたよ。 バグらしい事象も何も出なかったしね。たぶん、C Fファイルとかメモリローダとか、あるいは PRO/PBⅢ からのコンバートとか、 そっち系の問題ではないかと推測はするのだが・・・ そんなこと言われたら・・・・・・めっちゃ心配になるじゃないか 。。・゚・(つД`)・゚・。 ・・・って言うかさ ・・・ もう、いいかげんにしてください!! (T△T) 満を持して、新アプリケーション発売 → 重いわバグだらけだわでユーザーに大不評 → 泡くってバージョンアップするも、社内的理由からかなんかしらんが有料。さすがにユーザーに怒られると思ったのか、 「 サービス期間 」 とか何とか銘打って格安感を演出 → それでも不評はおさまらず、また慌ててアップデート配布。しかしまた社内的理由からか、ライセンスを厳しくして、 できるだけ新しい CD-ROM を買わせるように仕向ける → 泡くって作ったアップデートに、たちまち重大な問題が見つかり配布停止 もう、泥沼。 あれほど使いやすかった PRO/PBⅢ とお別れまでして新しくしたアプリケーションだっていうのに、マジで一体どうしちゃったんだよ・・・。 ガックリしつつ、明日から出張ですので、2~3日更新はお休みいたします。 10月22日(月) 忘れ物  出張や現場に出かけた時、 「 なんでそれを忘れるんだよっ!!」 と自分に罵声をあびせたくなるような忘れ物 する時ってありますよねえ・・・。 今日は現場仕事だったんですが、パソコンの AC アダプタ忘れたよ・・・ (T△T) お客さんに借りて作業はできましたが。そのうち、パソコン本体でも忘れそうな予感・・・。 10月21日(日) PLC読み出しをするケースとは 巨人3連敗かぁ・・・ (鬼のようにくどい) ↓ CSが始まる前の、某サイトの優勝予想アンケートです  思いっきり 「 Yahoo!」 って書いてあるけどな 昨日の話の継ぎ足しで、 「 PC 読出 」 をどんなケースでするかを考えてみる。 1.よその制御屋さんがやったシーケンサのリプレース工事。 もうかなり古くて、客先にもソフトの最終データが残されていない場合。この場合はもう、アップロードで読み出されたデータを信じてやる しかないが、データも (ラダーのプリントアウトも) 残っていないような古いものは、三菱の場合はAシリーズ(大型) なので、ラベル・ プログラミングによる昨日のような問題が発生する心配はない。それよりも、コメントが残されているかどうかの方が大事。 2.自分、あるいは自社の古いソフトの改造。データが残っていないか、残っていても最終かどうか怪しいようなケース。ただし、これも1と 同じ理由で、ラベル・プログラミング云々の心配はない。それより自分もしくは自社の管理のいい加減さを呪うべし。 3.決して古くはないのだが、客先あるいは保全が、勝手にラダーを改造している場合。しかも、こちらに最終データを送ってくれていない、 さらには、どこをどう改造したかも定かではなくなっているような場合。「 PC 照合 」 をかけて改造箇所が簡単に見つけられればいい が、怪しい場合はまるまるアップロードせざるをえない。 4.データのバックアップをする前に、パソコンがクラッシュした場合。 ・・・ご愁傷様です (-人-) 結局、「 アカの他人が作った (いじった) ソフト 」 を扱う時や、「 やたら古いソフト 」 を扱うはめになった時ってことかなあ。 ラベル・プログラミングの話はおいておくと、三菱の場合は他メーカーに比べて、 GX Developer というツールにかなり汎用性がある 方だと思うけどね (新旧や機種の違いにってアプリケーションが違うとかコンバートが面倒臭いとかがないという点で)。 10月20日(土) 読み込み不可? 巨人3連敗 で終戦か・・・哀れな・・・ ( - ω - ) さて、ちょっと気になる話を聞きました。 MELSEC で 「 ラベル・プログラミングを使ったシーケンサは、読み出しができない 」 というバグ (?) です。もうちょっと厳密に言うと、 「 ラベル・プログラミングされたシーケンサにおいて RUN中書き込みをすると、そのシーケンサから新規にPC 読み出しをした時に、 RUN中書き込み部分が反映されない」 というものです。 ちょっと検証してみました。

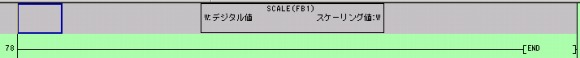

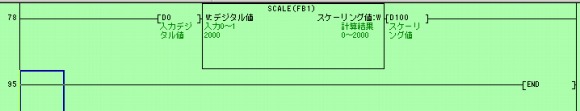

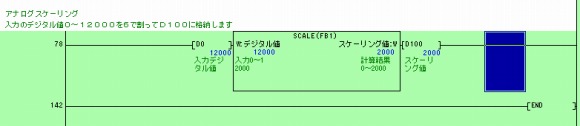

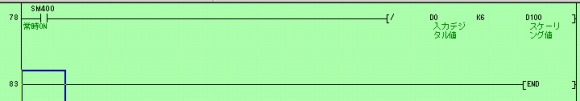

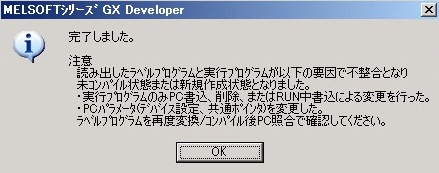

6.では、これで 「 PC 読出 」 をしてみます。 あれ? 読み出し画面 (下右図) に、ラベルプログラムしか出てきません。実プログラムを読み出すためのチェックボックスが出てきま せんね。

11.実は、読み出せはしたものの、読み出し完了後に、こんなアラートが出ます。  いろいろとやり方を変えて試してみましたが、結果としてはやはりダメなようです。すなわち、 ラベルプログラムを持つプログラムに対して RUN中書き込みをしてしまうと、正しいプログラムの 新規読み出しが不能になる! ということのようです。対処方法としては、新規読み出しした後に照合をかけてみて、もし違ったら、違った箇所を1つずつチマチマ直して、 強引に一致したプログラムを作るしかないということです。 メーカー (三菱) も、このバグというか不具合は、不具合として知っているようです。いわゆる「 既知の問題 」、つまり、「わかってるよー、 でもまだ対策できてないんだよー、ごめんねー 」 問題だということらしいです。あまり大きな問題になっていないのは、 1.ラベル・プログラミングを使う人自体が、( まだ ) あまり多くない。 2.新規に 「 PC 読出 」 するケースが意外と少ない。 という要素が重なっているせいかもしれません。実際、私も 「 PC 照合 」 はよく使うけど、「 PC 読出 」 を使うことはそれほど多くありま せんもの。 以上で、検証終わりです。それにつけても ・・・・・・ 巨人3連敗 か・・・ ( ̄ー ̄) 10月18日(木) マリーンズ 2-6 ファイターズ  終わった・・・ 。。・゚・(つД`)・゚・。 10月17日(水) 何が出るかな?

・・・私ですか? よくやってますよ ( ´▽`) ( ← 問題発言) 10月16日(火) マリーンズ 5-1 ファイターズ 今日の試合はしびれたなー。そして最後は、成瀬 vs ダルビッシュか・・・。勝ってくれたら、3晩徹夜してもいいぞ!  GP-ProEX を2.1にバージョンアップしてみました。 GP-ProEX を2.1にバージョンアップしてみました。うん、速くなってるよ! 特に、画面の切り替え、中でも、もっともイライラして いた画面一覧の小窓のスクロールがぐっと速くなってる! 何というか、昨日 ADSL から光に変わった時と同じ心境だ。「おう、速いぞ!」 と納得しながらうなづく反面、もうちょっととんでもなく喜ばせてくれることを期待 してガッカリする気持ちもほんの少し。 何やら色んなプロパティ・ウィンドウが出せるようになってますが、ノートパソコ ンで作業するには、単に邪魔なだけです、はい。このあたりのサービス機能は、 はっきり言うと OMRONやキーエンスのパクリ臭いですが、まあ、これまで さんざん他メーカーにパクられてきたんだしね。これからも、お互いに いいとこ どりして進化していってほしいです。 ・・・というわけで、恒例の起動画面変更なのですが・・・ん? 起動画面の ファイル名が変わってます! これまでは 「Setup.bmp」 というファイル名 だったのに、2.1では 「 EX_Splash.bmp 」 というファイル名になって います! ・・・でも、そんなことじゃ諦めんのだよ。  どうだ! ・・・ってもう何が何だかわからんな・・・。 (-_-;) これ以下は独り言なので、聞き流してください。 ちょっとだけ、ライセンス管理を厳しくしているようです。具体的には、きちんと登録されたシリアルナンバーに対してだけしか、 2.0 → 2.1の無償バージョンアップができない方式になっています。 ・・・・・・そんなことしてていいの? 10月15日(月) 設定も簡単でした 遅まきながら、本日より我が家も光接続になりました。 ヽ(´ー`)ノ うーん、やっぱり ADSL より、多少なりとも速いですかねー。特に不便を感じていたわけではないのですが、ちょうど、 ぼちぼちルータがヘタリ始めていたので、いい機会かな、と。 FAにおいても、一時は光がネットワークの主流になるかな、と思えた時期もあったのですが、思ったほどには普及していない感が ありますね。光ケーブルは高い (ユニットも高い) とか、端末処理がちょっと面倒臭いとか理由は色々あるのでしょうが、 ノイズの心配をしないで長距離を飛ばせるのはやはり魅力的です。 10月14日(日) 昨日の今日で 「初心者がハマリやすい」 などと豪語してしまったミスを、思いっきりやらかしてしまいました。 (-_-;) 新しいQシリーズのネットワークに、既設のAシリーズを NET/10 でつなげたわけですが、既設Aのプログラムは新設のQに移植して、 既設Aは単なる I/O として使います。しかし、この既設Aは、アナログや高速カウンタをたくさん抱いているので、そうした特殊ユニットの 処理 (FROM-TO 命令) だけは、この既設Aに残しています。こんな制御をしています。 ・ コンテナからタンクへ、タッチパネルで設定した量を移送する制御。  ・ 移送量は、流量計からのパルス信号を高速カウンタで入力しています。 ・ 起動して設定量を流し終わると、流した量をログにとります。 ・ 毎回起動時に、前回流れた量を 0にクリアし、再び流量をカウントし始めます。 ここで、起動時に 0クリアするために、高速カウンタにプリセット命令を出します。ここが、これまで パルス命令だったんですね。ただし、ローカルで使う分には、これで問題ありません。1スキャン のみの指令を間違いなく受け付けるからです。ところが、制御を新設のQに移植してそっちから ネットワークを介してプリセット指令を出すようにしたために、結果的にネットワーク・デバイスで パルス出力をすることになってしまいました。 案の定、起動時に 0クリアができたりできなかったり、非常に不安定な動作になりました。 すぐ原因に気づいて修正できた、移植の際の見落としなんですが、まさか昨日のネタを今日 自分で実践してしまうとは、夢にも思いませんでした。 恥ずかしいやら情けないやらタイミングが良すぎるやらで、何やら立ちくらみがしましたが、単なる寝不足かもしれません。 10月13日(土) チャッチャッチャチャチャ、ピクシー、オ・レ! 名古屋にピクシーが帰ってくるというウワサが・・・。 嬉しいなあ。味スタで泣きながら観た引退試合が、今でも脳裏に浮かびます。  昨日前フリしたネタは全てほっぽらかして、スキャンタイムのお話。 今やPLCのスキャンタイムは、m s の世界から μ s の世界に移行しようとしている。以前の 項で、FOR-NEXT 構文を使うと回した分だけステップを食う (その分スキャンタイムが伸びる) という話をしたが、各メーカーとも現行の最新機種 (三菱なら QnUシリーズ) においては、そうした 問題も解決されつつあるようだ。演算の速さは、例えば DCS なんかと比べた場合に PLCの大きな メリットのひとつなので、もちろん歓迎すべき流れではある。 しかし、LANにしろバスにしろ、ネットワークを組む場合には、ちょっと注意が必要だ。もちろん、 ネットワークでやりとりする信号の取りこぼしという点においてだ。ごくごく単純な話、PLCの スキャンがネットワークスキャンより高速の場合、相手が信号を拾いきれないケースが出てくると いうこと。 ネットワーク・デバイスをパルス命令で ON-OFF させてはいけない というのは基本中の基本だが、初心者はハマリやすい事例だと思う。回避する方法はいくつかあって、例えば 「コンスタント・スキャン」 という設定を使う方法もある。これは、PLCのスキャンタイムを任意の一定時間 (ネットワーク・スキャンより長い時間) に固定してしまうと いうもの。しかし、せっかくの高速スキャンを無駄にしてしまうようでもったいない。やはり、基本はハンドシェイクをきちんとやること。あまり 馴染みのない方のために簡単に説明すると、 「ハンドシェイクする」 というのは、受信側が 「ちゃんと信号をもらったよ~」 という 合図を返してあげて、送信側は、この 「もらったよ~」 信号が返ってこないと次の信号は送らない、あるいは通信エラーとして認識し 処理するということだ。 PLCと比べて演算速度が遅いコンピュータを相手にする時などは、ハンドシェイクしない通信というのは 「暴走してください」 と言っている ようなものなのだ。 ずいぶん大雑把な話になっちゃったので、またいつか続きを書きたいと思います。 10月12日(金) 今週もまた休みなしですがもう慣れたよほんとだよ (・∀・) また脳細胞を死滅させつつ、立会検査を終えて帰ってまいりました。  その立会検査の話とか、今朝首都圏100駅以上でいっせいにダウンした自動改札機の話とか、セカンド・ステージに 勝ち上がったマリーンズの話とか、やっと 2.1 にバージョンアップできるようになった GP-ProEX の話とか、ネタが ありすぎて何にしようか迷っているうちに眠くなったので今日はもう寝ます。 また明日・・・ 10月09日(火) マリーンズ 3-8 ホークス 小林宏が打ち込まれるとは思わんかった。でも、彼にはシーズン中、何度もチームの窮地を救ってもらったからな。まあ、盛り上げるため にはひとつくらい負けてやらないとね。 ァハハハハハハ( ゚∀゚)八八ノヽノヽノヽノ \ / \/ \  えー、シミュレーションしてます。 えー、シミュレーションしてます。構成は、 三菱Qシリーズ ── NET/10 ── 三菱Aシリーズ(小型) │ │ Ethernet RS422 │ │ デジタル・タッチパネル(3000シリーズ) デジタル・タッチパネル(2000シリーズ) 既設のAシリーズを、新設のQシリーズのネットワークにぶら下げるというものです。 デバイスの割り付けに頭をひとひねり。Ethernetでネットワークに取り込むという方法ももちろん あるのですが、今回は諸事情あって、NET/10です。 さて、明日のCS第3戦が気になって仕方ありませんが、明日から3~4日、また工場へひきこもります。 (T△T) 明日は成瀬かな。それとも清水か。ラダー組みながら念力飛ばしてるぞ! ・・・というわけで、週末まで更新はおやすみいたします。 10月08日(月) マリーンズ 8-4 ホークス  よっしゃ、まず先勝! 現場から念力送ってたぞ! 一昨年優勝したときは、ファーストステージの西武戦2試合はマリンスタジアムで観た し、福岡でやったセカンドステージは、マリンのPV(パブリック・ビューイング)で観た。 日本シリーズも観に行ったし、優勝パレードも観に行った。 今年は全部、現場になりそうだ・・・。。・゚・(ノД`)・゚・。 2年前も、一番怖いのはホークスだった。 セ・リーグなんて、どこが出てきたって同じだしね ( ̄ー ̄) ( ↑ 社内に多くの敵を作った模様 ) 10月07日(日) 明日からCS

見た目が多少良くなろうとも、予算を使うためだけの工事なら願い下げです。 10月06日(土) せまいよー、こわいよー い、痛い・・・寝違えて首筋がすごく痛い・・・。 盤の設計をする時、仕様によってあらかじめ盤の最大寸法が決められている場合があります。そんな時は、たいていが内容物に対して 非常に厳しい寸法指定です。無論、盤というのは、コスト面からも現場での占有面積からも、小さければ小さいほどよい。しかし、あまりにも 中身がギュウギュウだと、問題点も多くなります。 1.熱の問題。特に、大きなトランスやインバータ、UPSなど放熱の大きな機器が ある時は、熱対策が必要になります。  2.ノイズの問題。通信ケーブル (特にシリアル) と動力線の分離敷設が難しく なります。 3.同様に、交直流や異電圧配線の分離敷設が難しくなります。 4.メンテナンス性の悪さ。後々の改造、特に増設が極めて困難になります。 5.離隔距離の確保。トランスやブレーカその他、必要な最低限の離隔距離の確保が 困難になります。 6.ダクトに余裕がない。ダクト内の配線が本来確保すべき空間をとれず、つまり パンパンな状態になります。 7.外線がつなぎにくい。端子台スペースが圧迫され、結果的に外線をつなぐ工事屋 さんに苦労をかけることになります。 世の中、ダウンサイジング。いかに効率良く内部の機器を配置するかが盤屋の腕の 見せ所とはいえ、明らかに無理無体な寸法指定というケースも、正直言ってかなり多い のが現実です。 「あと100、ワイドがとれれば・・・」 と何度思ったか分かりません。 あえて言いましょう。 ・・・大きいことはいいことだ! ヽ(`Д´)ノ 10月05日(金) よい週末を 3連休全部働こうが、俺の勝手だろがっ!!  (#゚Д゚) (逆ギレ) (#゚Д゚) (逆ギレ)えー、これが何かと言うと、マイドリルです。15年くらい使ってます。 だから何だと聞かれたら、ものすごく困る用意はあります。 電気屋やってて良かったなあ、と思うのは、自宅を好き勝手にいじれることですね。 勝手にコンセント増やしたり、照明にライト・コントロールや音響センサつけたり、天井にスピーカ 埋め込んでみたり。ドリル一丁あれば、かなり色んな改造ができます。 それにしても、ホームセンターの電材って、ちょっと高すぎませんか? 電線にしろ配線器具に しろ、工具類もそうですが、電材屋で買う場合の数倍の価格がついているものさえあります。 ・・・あー、ハツリハンマーが欲しいなあ・・・( ´・ω・) 10月04日(木) 秋深し それにつけても Norton のウザさよ

今年はそんな状況がずっと続いていて、結局思ったほどにはマリンスタジアムには行けませんでした。 せめて優勝してくれれば、気も晴れるのですけど。 とうとう、ジョニー黒木が戦力外通告になってしまいました。もうひと花咲かせてほしかった。残念です。 。。・(つДT)・゚・。 10月03日(水) 120 or 121 ? 昨日、OMRON機器の他メーカーとの互換性の悪さに難クセつけましたが、まあ、Devicenet 関連は別です。 世界的規模で見れば、 Devicenet はCC-Link なんかとは比べ物にならないくらいの汎用性を既に確保していますからね。 三菱でさえ、Devicenet 通信ユニットを、ちゃーんと持っているのです (一般のカタログには載せていないあたり、笑えますけど)。  これです。型式は、QJ71DN91 → 前に、CC-Linkの終端抵抗は110Ω (厳密に言えば、CC-Linkバージョンによって違うけど) と書きましたが、Devicenetの場合は 121Ωです。OMRON純正の終端抵抗も、この値です。 しかし、スレーブによっては 「終端抵抗として120Ω」 と記載している機器も少なくありません。 120と121、この違いはどこから? これは、恐らく抵抗値を表す系列の問題なので、たいした意味はないと思われます。 抵抗値というのは、等比数列によって規格付けられているので、値が半端になる上に、「 系列 」と 呼ばれるものが何種類もあります。一般的には、E 24系列という系列がよく使われます。系列の 数値が大きくなるほど、精度が上がるものだと思ってください。 E 24系列 ・・・ 100 110 120 130 150 ・・・ E 96系列 ・・・ 100 102 105 107 110 113 115 118 121 124 127 ・・・ このように、E 24系列には 「121Ω 」 という抵抗値がないんですね。 終端抵抗の値というのは、原則としてケーブルの特性インピーダンスと等しいので、やはり Devicenet の場合は、121Ωがより正しい ことになり、120Ωというのは、121Ωを丸めた数値だと思えばいいです。従って、付属品をなくしたとかで別途抵抗器を入手するなら、 121Ωにしておけば間違いないでしょう。 もっとも、じゃあ120Ωだと信頼性が落ちるのかと言われれば、全くそんなことはないと断言しちゃいます。そもそも、いくら高価な専用ケー ブルっていったって、そこまで特性インピーダンスの精度を持っているとはとても思えません。ぶっちゃけ、短い距離なら、ただのツイストペア だって問題なく通信できる・・・ゲフンゲフン。 また明日~ ヾ( ⌒ー⌒ )ノ 10月02日(火) 立石電機のこと

やはり個人的な印象ですが、OMRONのFA機器というのは、それ単体、あるいはOMRON機器同士の接続で使う分にはとても 優秀だと思うのですが、他メーカーとの接続になると、全くできなかったり、煩雑なシステム設計が必要だったりと、どうにも融通が きかない印象があります。恐らく自社の機器群でほぼあらゆるFA環境が構築できるため、むしろ他メーカーとの互換はあえて していないようなイメージさえあるんですけど、どうなんでしょう。 愛さんを責めてるわけじゃないんだ ・・・。そんな目で見ないでくれ・・・ (つд`) 10月01日(月) タッチパネル画面のレイアウトについて考える その4 10月です。7~9月までを、過去ログに移しました。 それにしても、「 ねこどん 」 始めてから9か月たったんですねえ・・・。ドラクエやり 始めても、最初の スライムでひっかかって コントローラぶん投げるほどに根気のない私が、よくもまあ続いているものだと呆れる思いです。 さて、タッチパネルのウィンドウを出す位置について。 メーカー問わず、ポップアップ・ウィンドウを出す位置というのは、指定することができます。画面上で直接指定することもできるし、 プログラム上 (ラダーまたはタッチパネルのスクリプト) から指定する (X軸とY軸の座標を任意のデバイスに書き込む) こともできます。 なんでこんなこと取り上げるかと言うと、これを面倒臭がってサボっているタッチパネルを、意外とよく見かけるからです。 以前の項にも書きましたが、操作ボタンというのは、画面の右半分にあった方が格段に操作しやすい。何故なら、右利きの人が画面左に あるボタンを操作しようとすると、自分の手が画面を隠してしまうからですね。 一方で、ウィンドウがポップアップすることで、そこで見ておきたい部分がウィンドウの下に隠れてしまうケースもあります。その場合、隠し たくない部分を避けてウィンドウを表示した方がいいですよね。上記した 「できるだけ右側に出す」 と、「 隠したくない部分は避ける」 が 必ずしも両立しないケースも多々ありますから、そこはケース・バイ・ケースということになります。

こんな感じです。 通常は、左の画面。右上部にある起動-停止ボタンに触れると、右のような 「実行-キャンセル」 ウィンドウが開きます。 この時、ウィンドウが右側の枠内 (常時はテンキーが置かれている部分) に表示されるよう、ウィンドウの大きさを決めて、 ラダー上で表示位置を指定しています。 また、この状態を想定して、常時見せておきたい「起動時刻設定」部分は、あらかじめ画面の左にくるように配置しています。 大きなウィンドウの場合、四の五の考えずに画面中央に出してしまえばいいのですが、小さめのウィンドウの場合は、出す位置にも気を 遣ってあげましょう。ちょっとしたことですが、操作感が格段に向上します。 |