|

|

| 猫に鈍器 | |

| 日々の雑感など | |

| 過去ログ 2010年07-09月 |

|

|

||||||||||||||||||||||

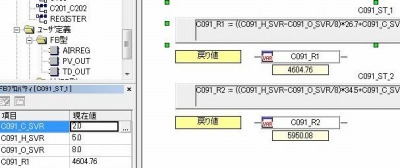

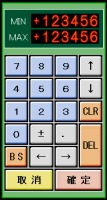

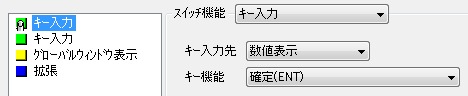

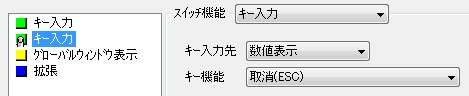

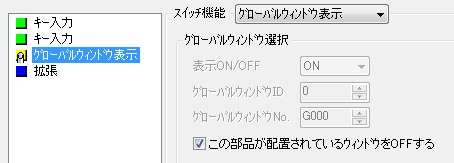

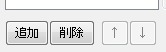

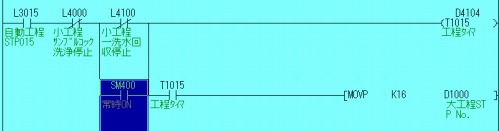

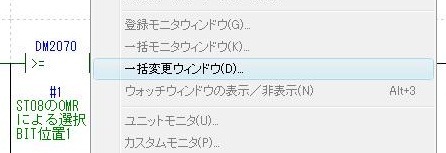

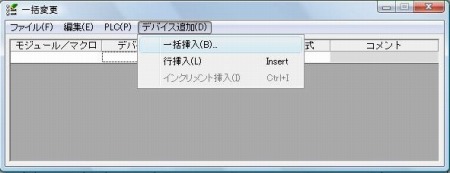

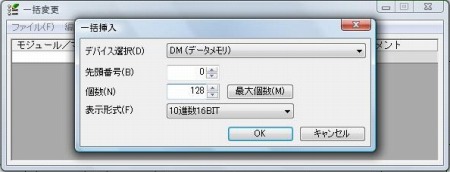

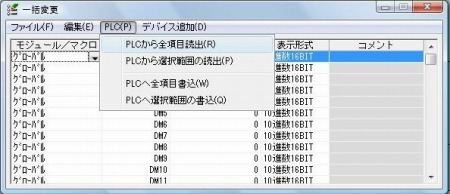

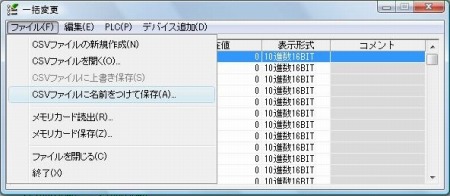

09月29日(火) 最終戦 成瀬、頼んだぞ! (-人-) 09月27日(月) スタクスネット 改造工事は無事終了も、さすがにちょっと・・・。身体はともかく、気持ちに弾みがなくなってきた。 (-_-) 時事ネタは控えてますが、スタクスネットとやらいうウイルスの感染先が、産業用のSCADAということで話題にしてみる。 どこまで事実なのかは判然としないが、標的はシーメンスの 『 SIMATIC WinCC 』 というSCADAで、 感染経路はUSBメモリということらしい。 まあここで、「 スカイネットきた!」 などと浮かれる日常破壊願望や、そもそも核施設やパイプラインの制御装置に Windowsプラットフォームのアプリなんか使うのってどうなのよ、という冷笑は置いておいて、SCADAの 大きな弱点が明るみに出てしまったニュースではありますね。 今後は、機能性能価格だけでなく、セキュリティ対策も SCADA ( 及びSCADAネットワーク ) 選びの重要な ポイントになってきそうです。むしろ、そうした面をウリにするメーカーも増えてくるでしょうね。 ではまた。 09月24日(金) FAハブ キーエンスから出たらしい、Ethernet/IP対応Hub。  もうちょっと早く出てくれてたらなあ・・・。でも、5ポートしかないみたいだから、どっちみちダメか。 こいつを使うと、たとえば Ethernet/IP とソケット通信を同居させても、Ethernet/IP の リアルタイム性が確保されるらしいぞ。Hubを2つ置かなくてもいいってことだね。 現場のネットワークもLANが当たり前になって、Hubもきちんと選定しないと痛い目にあう ようになってきた。ネットワークの規模や内容、そしてもちろん予算の問題もあるだろうけど、 量販店で売ってる数千円のHubは、やはり数千円のものだと覚悟して選定しようね。 個人的には、パワーサプライとHubは、FA制御盤における 「 ガラスのツートップ 」 だと 思ってます。めちゃくちゃ重要なのに、性能も価格もピンキリ、壊れやすく、トラブルの元にも なりやすいのに、あまり重要視されない。 さて、今週末は現場改造工事です。 休める皆様、よい週末を。 ( ´д`)ノ 09月23日(木) まとめて変更 遅く帰った挙句にサカつくやってると、ツレが ベヘリット みたいな顔して睨むんですけどどうしたらいいでしょうか・・・。 (つД`) でも、俺より忙しく働いてる同僚もいたりするので、まだまだがんばるよ。 で、タッチパネルの部品属性は、同じ部品 ( ランプならランプ、文字表示器なら文字表示器 ) であれば、複数の部品をまとめて一度に 変更ができます。 この場合、一度に変更したい部品が並んでいれば、ドラッグして囲ってしまえばいいわけです。しかし、まとめて変更したい部品が離れて いて、ドラッグして囲うと他の部品まで入ってしまうような場合はどうするか。 こんな時は、まとめて変更したい部品だけを、Shift キーを押しながら クリックしていきます。   たとえば数値表示部品のデータ型を、まとめて変更したい場合、Shift を押しながら変更したい部品を次々とクリック。 全部クリックしたら、プロパティシートで変更。一度だけの変更作業で、選んだ部品のデータ型が全て変更されます。 この方法は、三菱GOTもデジタルAGP もキーエンスVTも、全く同じように使えます ( 他のメーカーのはまだ試してないです )。 なんで Ctrl キーじゃなくて Shift キーなのかは知りませんが、Ctrl キーは、元々選択部品の切り替え ( 部品が重なっている場合に、どの部品を選びたいかを Ctrl キーを押しながら選択する機能 )に使われてしまっていたせいかもね。 09月22日(水) インラインST お米屋さんが、プラッシーを運んでくるという白昼夢を見たよ。 ・・・ これは走馬灯なのか? ということで、PX Developer でインラインSTが使えて、走馬灯が駆け巡るほどに嬉しいです。  インラインSTとは、ラダープログラム中にST言語でも記述できるというもので、呼び方はメーカーによって異なりますが、標準で 使えるメーカーが増えてきました。 これまでは、ST言語 ( スクリプト ) は、FB ( ファンクションブロック ) としてしか使えませんでした。つまり、まずFBを作って、 その中にST言語で記述し、ラダープログラムにはFBとして挿入されます。面倒だし、FBばっかり増えちゃってどーしよーも なかった。便利になったものです。 明日は祭日ですが、もちろん出社します。走馬灯が・・・。 ではまた。 09月21日(火) 制御機器の配置 世間では3連休でしたが、もちろん1日たりとも休んでおりません ・・・・・・ (つω:)  パネルマウント式の計器類は、必ずしも盤面 ( 扉 ) につけるわけではなく、こんな感じで 盤内に収納する場合もあります。一度設定したらあまり触ることはない、むしろ、無闇に 触られたくないような計器類ですね。 制御盤内の機器配置というのも、ラダーなんかと同じで、設計者によってわりと個性が 出たりします。もちろん、ソフトの組み方にある程度の定番とか社内での決まりごとが あるように、ハード機器の配置にもそうしたお約束事があります。 しかし、どうしてもクセのようなものが出るので、結構面白いものです。 一例ですが、私の場合、側面に端子台を配置する時は、盤正面から向かって左側の 側面に配置します。これは、盤製作にしても電工屋さんが外線をつなぎ込むにしても、 右手でドライバーを使いやすいようにという配慮からです ( 左利きの人には申し訳ないですが )。 もうひとつ別の理由もあるのですが、それはまたの機会に。 制御盤をあけてみて、設計者がどんな意図の元に機器配置したのかを想像してみるのも一興です。 (´ー`) 09月16日(木) いまだ先が見えず 今日はちょっとだけ早く帰りました。まだ先が長い。無理してでもインターバルとるのも仕事のうち。   現在の中心は計装シーケンサのお仕事です。アナログ入出力が300点以上あります。あと、Soft GOT もあります。 でも、他にもいっぱい抱えているので、これだけにのめり込んでいるわけにもいかないのが辛いところ。 毎度のことながら、仕事がたくさん重なると、身体はともかく、頭の切り替えが難しいですね。 ではまた。 09月12日(日) 不可能 世の中には、どんなに頑張ったってできないこともある。 1日に 2k しかラダー組めない人もいれば、20k 組める人もいる。しかし、200k 組める人はいない。 1日に 2画面しか作れない人もいれば、20画面作れる人もいる。しかし、200画面作れる人はいない。 ということで、不可能を可能にできるか、これからの3週間、って感じです。 更新がない日は、午前様状態だと思ってやってください。 09月08日(水) データ型 その2 どう考えても、終わんね。逃げ出してもいいですか? (-д-)

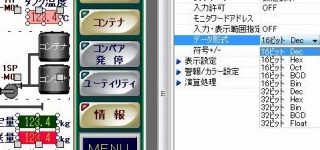

INTの符号なしは、U INT、DU INT などと表しますが、データ型を宣言する上では符号なしはあまり使いません。 ここで、キーエンスのサフィックスを見てみると、 ・ サフィックス U ・・・ 16ビット符号なし整数。U INTに該当します。だから、U。 ・ サフィックス S ・・・ 16ビット符号あり 整数。INT に該当します。S はSHORT のことだと思われます。 ・ サフィックス D ・・・ 32ビット符号なし整数。DU INTに該当します。だから、D。 ・ サフィックス L ・・・ 32ビット符号あり 整数。D INT に該当します。L はLONGのことだと思われます。 ・ サフィックス F ・・・ 単精度浮動小数点型実数。F はもちろん、FLOAT のFですね。 最近は、「 DF ( 倍精度浮動小数点型実数 )」 も扱えるようになったようです。 まあ、PLC で扱うデータ型としては、この程度知っておけば充分。 ( 言語によっては、INTが32ビットだったりとかややこしいのですが、そこまで気にしなくていいです ) 他に、「 ANY 」 というワイルドカード的な面白いデータ型もあるのですが、長くなったのでまた後日。 09月07日(火) タッチパネルでオセロ なんかもうヘロヘロですが、本当に大変なのはこれからなのよ・・・。 実を言うと俺も、PLC とタッチパネルでオセロゲームを作ってみたことある。言っておくけど、仕事中にはやってないぞ。ホントだぞ。  PLC は三菱、タッチパネルはデジタルで。アニメーション機能とスクリプトが使いやすいから。 残念ながら、対人専用。ヒマができたら、CPU戦ができるプログラム作ってみるつもり。 ではまた。 09月04日(土) ちょっとお休み 1日が惜しい状況で今日も出社してるありさまなのに、明日からまた出張・・・。 ということで、また何日か更新はお休みします。 09月03日(金) パニック間近 福岡とか行ってました。  とにかく、ちょっと呆然とするほど、仕事が重なってきてしまいました。 何から手をつけたらいいものやら。とても、夏休みとるどころじゃねえ・・・。 さすがにもう、仕様書や運転方案を見れば、プログラム組むのにどれくらい、画面作るのに どれくらい、シミュレーションにどれくらい・・・という目安はほぼ間違いのないところで、予想が つきます。あとは、どこでどうやって無理をするか、ということですね。暑くて体調がいいのが、 せめてもの救いか。 ま、グチってても先に進まないんで、慌てずやっていこう。 では、休める皆様、よい週末を。 (* ´∀`) ノシ 08月29日(日) 立ち上げ 続き うーん、少しずつ景気よくなってるんでしょうか。忙しいな。 ・・・夏休みほしい・・・ (-д-)

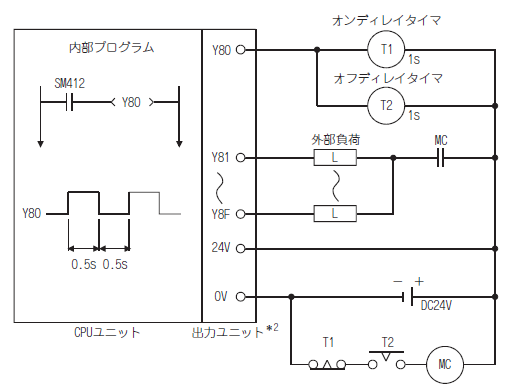

んー、それでもまだ、建築現場よりはマシかな・・・ (;´Д`) 明日から出張なので、ちょっと更新休むかもかも。 08月28日(土) シーケンサ異常発生時の処理 その3 今日はお出かけしていましたが、仕事の電話が携帯にいっぱい入ってきました。重なる時は、不思議に重なる。 結果、明日は出社、月曜から出張。 で、ごく簡易的にシーケンサ異常 ( 演算停止するエラー発生時 ) で報知するだけなら、以下のようにします。 シーケンサの出力ユニット ( できれば、一番最後に付けているユニット ) から、リレーをONさせます。この出力は、常時ONさせます。 すなわち、シーケンサが正常に動いている間は常にリレーがONします。このリレーのb接点にランプをぶら下げます。ランプの電源は、 シーケンサ回路とは別電源にすること。シーケンサが故障または電源断になると、リレーはOFFし、b接点が閉路状態となって、ランプが 点灯します。ブザーをつければブザーが鳴りますが、ブザー停止回路が必要になりますね。トグルスイッチでもいいですけど。 ランプ、ブザーだけでなく、ハードのアナンシエータリレー ( OMRONのMYA のようなもの ) も使えば、それなりに簡単で有効な システムが完成。部品代だけなら、牛丼10杯分・・・とはいかなくても、比較的安価にすみます。 さてしかし、これでは報知だけなので、フェールセーフにはなりません。 フェールセーフにしたければ、先のリレーのa接点を負荷回路の制御母線に入れて、シーケンサ異常の時は、負荷回路を切るように します ( 実際は、通電容量の問題から、母線を切るのはリレーではなくマグネットを使うことになります )。 さてしかし、これでもまだ完璧ではないんですね。 以上の話は、「 シーケンサが異常の場合は、シーケンサからの出力は全て落ちる ( OFFになる )」 ということが前提でした。しかし、 非常にレアなケースだとは思いますが、「 シーケンサが異常になることで、出力が出っぱなしになる場合 」 も想定しなくてはいけません。 要するに、「 断線と短絡 」 の問題です。 んじゃあ、どうしたらいいの? ということで、たとえば三菱の場合だと、マニュアルにこんな回路例が掲載されています。  これが何を意味しているかというと、先の例では常時ONでリレーをONさせていましたが、ここではリレーではなく、タイマを2個使います。 シーケンサからの出力は、1秒ブリンクタイマ接点 ( SM412 ) で、この2個のタイマに出力します。 シーケンサからの出力は、0.5秒ごとにON-OFFを繰り返します。ここで、 ・ オンディレータイマT1 は、1秒間シーケンサからの出力がONしない限りタイムアップしないので、b接点がOFFのまま。 ・ オフディレータイマT2は、一度ONすると、1秒以上シーケンサからの出力がOFFしない限りa接点がONのまま。 つまり、1秒以上、シーケンサからの出力が、ONまたはOFFを継続しない限り、このタイマ回路は閉路し続けて、マグネットMCはON しっ放しということになります。 「 断線 」 すれば、T2がタイムアップして開路し、MCがOFF。 「 短絡 」 すれば、T1がタイムアップして開路し、やはりMCがOFF。 このMCで負荷回路の母線を切り、報知開路をハードで組めば、とりあえずフェールセーフとして成立します。 ONしっ放しまたはOFFしっ放しなら異常、でも0.5秒でON-OFFしているということは、正常な制御が行えている、ということですね。 まあ、一例なんで、このやり方が万能ということでもないです。 たとえば、この場合、タイマは当然無接点のものを使用します。・・・でも、タイマだって故障の可能性ってありますよね。むしろ、シーケンサと どっちが故障しやすいかと言えば、タイマの方が怪しいかもしれません。 で、この2個のタイマが壊れた場合、システムがダウンする可能性がありますね。 シーケンサは正常であるにもかかわらず! しかも、その場合、シーケンサはちゃんと負荷制御できてるつもりになってます。何らかのアンサーバックを監視していればいいですが、 そういうものが一切なければ、シーケンサは何事もないかのように通常の制御を続行してしまいます。 もし上図の回路を作るなら、タイマもしくはMCの接点を、シーケンサの入力にアンサーとして取り込む回路もほしいところです。 細かいことを言うと、メーカー、機種によっては、パラメータでシーケンサ異常発生時に、出力を保持したりする設定も可能です。また、 自己診断可能なエラーであれば、エラーの内容によって、演算を停止させるのか続行させるのかを任意に選択もできます。いわゆる、 RAS機能ですね。RASについては、また別の機会に。 ひとつ言えることは、安全面でどんどん厳しくなる一方で、「 無駄にシステムを止めない 」 こともまた無造作に要求されるということ。 「 本当にヤバければすぐに止めろ! でも、そうでなければできるだけ止めるな!」 「 この機械、1日止まったら、○千万円の損失なんだよ」 ・・・・・・なんて脅されたことありませんか? (;一_一) だからね、結局はケースバイケースにしかならないんですよ。もちろん、コストや安全規格にも絡むことですしね。 では、次回はネットワークを利用する方法とか。 08月27日(金) なう 流血なう 使い方あってますか? では、よい週末を。 08月26日(木) シーケンサ異常発生時の処理 その2 ちっとケガしました。イテテ。 本題とは微妙にベクトルが違うかもしれませんが、二重化シーケンサというのは、シーケンサの  異常発生処理を行うのに、最も容易なシステムであると言えます。 異常の監視、報知が容易にでき、 おまけにトラッキングまでしてくれます! 難点は、とにかくお高いことでしょうか。フリーザの戦闘力より高いです。それが、当然のこと ながら、2台必要になります。 結局のところ、シーケンサ自体の異常を監視するには、何らかの外部機器との接続が必要で あるということです。二重化はその極端な例ですが、ネットワーク上の別のシーケンサであるとか、 上位PC であるとか、それ専用に設けた小型シーケンサであるとか、安価にすませるのであれば、 リレーとランプだけでもそれなりの目的は果たせます。 要するに費用対効果と、どこまで突き詰めて考えるか、ということになります。フリーザふたり分のお金をかけるのか、 それとも牛丼10杯分のお金ですませるのか。 ということで、次回は牛丼10杯分ですませる場合のお話。イテテ。 08月25日(水) シーケンサの保守点検 こっそり、HSP3を勉強中です。色々遊べそうだから。 (⌒-⌒)

いかにもそれらしく保守点検を装うなら、やっぱりパソコンつないでツールでモニタします。では何をモニタする? 今そこで、シーケンサは 元気に正常な制御をしているんですよう? せいぜいが、エラー履歴とスキャンタイムを調べるくらいです。ネットワークがあるなら、ネットワーク状態をモニタするのもいいでしょう。 しかし、くどいようですが、今現在正常に動いているものです。エラーが見つかることはまずない。たとえば、ネットワークにおいてループ バックが発生しているのを見つけでもしたら、そもそもループバック状態にあるのに何も警報を出さないシステム設計がおかしいです。 これまた、保守点検がどうのという以前の問題。 この話は、また後日に続くかも。 08月24日(火) 立ち上げ すっかり忘れてました、773ちゃん。久しぶりに起動したら、ショボくれてた。

制御屋が青ざめた顔してキーボードを叩いており、それを元請けやエンドユーザーの担当者がイライラした様子を隠そうともせずに 背後から眺めているような現場は、はっきり言って修羅場です。 ではまた。 08月23日(月) EtherCAT 続き いつ出張が入るか分かんない状況で、何だか落ち着かない・・・。 で、結局EtherCATが何なのかを、ごくごく大雑把に言ってしまうと、SSCNETとかメカトロリンクの ような、サーボ用のネットワークだと思っておけばいいみたいだ。  これに対し、Ethernet/IPの主用途はPLC 間通信。つまり、EtherCATとEthernet/IPは、 住み分けされるフィールドネットワークで、競合、選定するようなものではないらしい。 現場のネットワークは、色んな要素があるにせよ、 1.速度 2.容量 の2つが最大のポイント。もっとぶっちゃけ言うと、 1.下層は速度優先、その分容量は小さい。 2.上層は容量が大きく、その分速度が出ない という条件の元に、何層かの多重ネットワークになる。多階層になる以上、上層と下層の間に ゲートウェイが必要で、PLC がその役を担うことになるわけです。 画像は何の関係もありません。 ではまた。 08月22日(日) シリアル通信のシリアスな世界 暑くて気持ちいいな。 (´ー`)

では、それにもかかわらず何故ハマってしまうのか。 相手側のマニュアルを誤読してしまうからというのも大きい。国内の、PLC との通信を考慮したコントローラならともかく、 たいていの機器計器類は、シリアル通信はコンピュータとの通信を前提としているので、コマンド例文とかを見ても、 C やVBで記載されていたりします。 それを読み解いてラダー化する際に、主に勝手な思い込みから発生する勘違いをしてしまったりするわけですよ。 特に、文字列の送り方。PLC の場合、どうしてもワード単位で文字列を分解しなくてはいけないので、その並べ方で間違えることが 多いです。 ではまた一週間がんばりましょう。今週は、出張があるようなー、ないようなー。 08月21日(土) 61F 今日はフロートなしを増設したり、温調計を交換したりとか。  そうそう、昨日はOMRONさんが来てくれて、EtherCATについて色々と教えてもらえました。 前からうすうす感じてはいたんですけど、ひょっとしてメーカーさんとか代理店さんとか、 結構ここ見にきちゃったりすることもあるんでしょうか・・・。 だとすると、うかつなこと書いちゃうと、マズいのではなかろうか・・・。 このサイトに登場するFAメーカー名は全てフィクションであり 実在のメーカーとはいっさい関係ありません ( ゜∇゜) すっげー、守りに入ったな、おい。 というわけで、フィクションの話なんですけど、OMRONのフロートなしって、ソケットの向きが おかしくない? ソケットの向きがおかしいと言うか、キーみぞの向きが逆っていうか。 あ、くれぐれもフィクションですからね! 08月20日(金) 999 九州電力のWebサイトにこんなページが。 「 九州電力 銀河鉄道999 」 http://www.kyuden.co.jp/gingatetsudou999.html

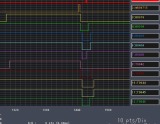

08月19日(木) モニタリング W杯明けから通い詰めていた現場がちょっと一段落。ふう。  ツールの機能向上の中でもありがたいのは、各種モニタリング機能が親切かつ充実して きていることですね。モニタ対象もいろいろとあって、 ・ ユニットの状態、エラー内容を調べられるモニタ ・ リンクスキャン、パケットやポートの状態、子局の状態などを調べられる、通信や ネットワーク関係のモニタ ・ I/Oの状態やアナログ入力、パルス入力の状態を調べられるモニタ ・ 任意のデバイスのリアルタイムチャートをログれるモニタ 各メーカー、トレース機能が使いやすく見やすくなったのは、本当に助かります。 ちょっとしたスキャンの後先が、迷宮のようなバグを生み出すPLC にはもはや必須ですねー。 昔はなあ、とあるデータロガーの体験版を、インストール、アンインストールを繰り返しながら 利用していたりもしたもんだ。 ( ´△`) 08月16日(月) シーケンサ異常発生時の処理 その1 盆休みっていつまでなんでしょう。

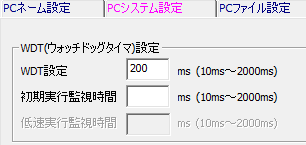

ということで、具体的にシーケンサ異常 ( 演算停止 ) 発生時の検出と対処方法について次回から。 別に全然疲れちゃいないけど、休みほしーなー。 ( ´ー`) 08月15日(日) 制御屋が組み立て工になる日 盆休みも明日あたりで終わりでしょうか。私は盆休みどころか土日もないです。 (つω:) ぼちぼちと、PLC のライブラリがFB として配布されるとともに、タッチパネルにおいても、  サンプル画面、テンプレート画面が続々と増えています。こういう流れに大手では一番鈍感な OMRONさえ、こんなテンプレートを 「 超きれいな画面 」 などという謳い文句とともに 配布しております。 私が知る限りでは、「 チョー○○だよ!」 という言葉を最初に使い始めたのは、夭折された 本田美奈子さんだったかと記憶していますが、勘違いかも知れない上に、本筋には何の関係も ありません。 で、PLC にしろタッチパネルにしろ、テンプレが充実してゆく行き着く先とは、プログラマーが、 ただメーカーが用意したテンプレをペタペタと貼り付け、パラメータを設定するだけ、という 組み立て工に成り果てる、という帰結です。 もちろん、まだまだ紆余曲折はあるでしょうが、「 構造化 」 とは技術の平坦化でもあります。 いい悪いは別として、何だかつまんないなあ・・・ というのが、正直な実感ですねー。 08月14日(土) WDT プログラムの実行状態を監視するのに、ウォッチドグタイマ (WDT ) というのがあって、PLC にもその機能があります。 PLC の場合は、1スキャンに要する時間監視がWDTであり、これまで、PLC のWDTと言えば200ms程度が標準的。しかし、 スキャンタイム自体がかなり速くなっている昨今では、200msはちょっと長いかもしれませんね。もちろん、プログラムによって 実測スキャンは全然違うので、一概には言えませんが。  もっとも、実用的な話をすると、PLC におけるWDTはハードトラブルは想定しておらず、また一般的な演算エラーも想定していません。 ( そうしたケースでは、原因に即した他のエラーが出ます )。 スキャンの実測値に対して充分な余裕を持っているにもかかわらずWDTに引っかかるような事態が発生する場合は、プログラムの 組み方自体がおかしい。ループから抜け出せなくなっていたり、割り込み処理の仕方がおかしかったり。 PLC においては、WDTは 「 異常を検出するためにギリギリを探す ( 短くする )」 ものではなく、プログラムの容量や処理の都合で スキャンタイムが長くなってしまう場合に 「 引っかからないように長く伸ばす 」 ような設定の仕方が一般的です。 PLC のWDTは、タイムアップによってハードウェアリセットをかける目的には使用しません ( つか、できません )。 WDTが発生するようなプログラムは、システム構築も含めて、最初から見直しをすべし! 08月10日(火) タッチパネルに内蔵時計は必要か タッチパネル上に現在時刻を表示させることはよくあって、その場合、タッチパネル自体の内蔵時計を使うこともできるし、シーケンサの 内蔵時計を数値表示やシステムデバイスで表示させることもできます。 しかし、ちょっと困るのは、警報履歴機能で打刻される時計。これは、どのメーカーもほぼ、タッチパネルの内蔵時計によって打刻されます。

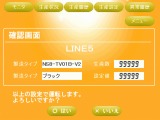

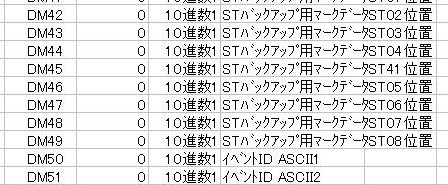

どうしてもタッチパネルに内蔵時計が必要なら、タッチパネルの内蔵時計を、シーケンサの内蔵時計に同期させる簡単な 機能があったらいいなあ。たとえば三菱シーケンサとGOTは同期機能を持っているけど、どのようなメーカー間の組み合わせでも できるようになると嬉しいし、同期周期は毎通信スキャンで ( もちろん通信自体に負担をかけずに ) やってくれるとなおグッド。 ( そうなると結局、タッチパネルには内蔵時計いらないじゃん、ということになるのですが ) メモリ容量増えてカードも使えるようになった。フィールド内や上位とのネットワーク構築も簡単かつ大規模にできるようになった。 だからこそ、もちょっとこのあたりにも気を遣ってもらえたら、と思います。 関連記事 2008年01月09日の項 2008年01月11日の項 08月09日(月) EtherCAT 『 プロテウス・オペレーション 』 を読み終える。やっぱりホーガンは面白いな。 はい、先生! Ethernet/IP と EtherCAT の違いがよく分かりません! (*`Д´)ノ わかるのは、TCP/IP処理をしないだけ、EthetCATの方が速いらしいということだ。 そもそも、IPフレームを使わないのに 「 イーサネット 」 と呼ばれること自体に、何か 違和感を覚えてしまうのよ。 ・・・よくわかんないなあ。勉強しなくちゃ。  で、実用上の喫緊の疑問としては、はたしてローカル・ネットワークレベルで、両者を システムに応じて使い分ける必要性があるのだろうか? ということですね。つーか、 Ethernet/IPが、普及する間もなく、すたれそうな予感がして仕方ないんですけど。(;><) とにかくもう、業界全体が、ひたすらタクトタイムの短縮に追いまくられている感じですね。 さて、数日前に書いたとおり、本家日邦エレックスへのリンクを削除しました。 今さら他人ヅラもできないんで、「 おまけサイト 」 としての立場はそのままですけど。 08月08日(日) ロスタイム弾 今日は、味スタに行ってきたです。グランパス vs FC 東京。花火も上がってました。    あー、声嗄れた。ではまた一週間、がんばりましょうか。ふう。 08月07日(土) 電気ゲーム この1カ月間、ほとんど会社に行ってない。 吉田くんのゲーム。 http://www.chuden.co.jp/corporate/publicity/pamphlet/movie/mov_anime/index.html ゲーム自体は簡単ですが、ゲーム中に延々と流れる 「 電気ボーイの唄 」 が脳内ソングになるので気をつけましょう。 プレゼントは微妙に欲しくないなあ・・・。どうせなら、 原発プラモ とかだったら結構話題になったんじゃないでしょうか。 原発プラモ ・・・ 世の中にはちゃんとそういうものもあるようです。  08月06日(金) テンキー その2 キーエンスVTのテンキーウィンドウ ( テンキーだけとは限らないが ) はちょっとクセがあるので、  テンキーウィンドウを 「 ENTER 」 キーで確実に消したい場合は、こんな工夫をしてみよう。 「 ENTER 」 キー ( 右の図例では 「 確定 」 キー )のプロパティで、  まず通常の 「 確定 ( ENT )」キー入力を設定。  次に、機能を追加して、「 取消 (ESC )」 キーを設定。  もひとつ機能を追加して、最後に、「 グローバルウィンドウ表示 」 を設定し、「 この部品が配置されているウィンドウをOFFする 」 に チェックを入れる。 ローカルウィンドウの場合は、もちろん 「 ローカルウィンドウ表示 」 に変えてね。 ここで大切なのは、並べ方。必ず、上のように、「 確定 」 「 取消 」 「 ウィンドウ消去 」 の順番で並べること。  並べる順番は、プロパティ下部の ↑ ↓ で入れ替えられます。 ウィンドウは消えたのに、選択部品 ( 数値入力部品とか ) のブリンクが消えない場合などに試してみてください。 では、よい週末を。 08月05日(木) 明るい未来 ダルい男情報。東田研の最新話。 「 低炭素スタイルへの道 ( 第三部 ) ~ 倹約富豪と明るい未来 」 篇。 http://www.tepco.co.jp/pavilion/energy/ 話をどう原発につなげて行くのかと思いきや、原発の話はゼロで、EVと LED と有機EL の話。ちょっと意外でした。  CO2削減を謳う製品が、その製造過程においてCO2排出量を増やしているケースもあるので要注意。 どうでもいいけど、この男はヅラのような気がして仕方ない。 08月04日(水) ダミー接点 昨日はかなり遅くなってしまった。 さて、ラダーでは、「 ちょっと回路をジャンパしておきたい 」 とか、「 ちょっと回路をコロしておきたい 」 とかいった時に、ダミー接点を よく使います。その場だけの、テスト用の仮り接点ですね。  使いやすいのは、たとえば三菱Qシリーズだと 、SM400の常時ONや、SM401の常時OFFといったシステムデバイスですね。 しかし、これらシステムデバイスは応用命令の頭に使ったりもするので、ダミーとして使ってしまうと、あとで消し忘れるもとになりますし、 消す時の検索も大変になります。上図のような使い方は、消し忘れの元。 使うのなら、常時ON ( SM400 ) は通常回路に使い、常時OFFのa接点とb接点をダミーとして使い分けるのがいいでしょう。 後で、検索しやすいです。 また、任意のデバイスをダミーとして決めておく方法もあります。たとえば、「 M 0 」 というアドレスをダミーとして決めておき、 ・ ジャンパしたい時は、M 0のa接点を使う ・ コロしたい時は、M 0 のb接点を使う この、a,b接点の使い方がミソでして、実際に使う場合は、強制ON-OFF機能で、この接点をONさせて使います。そうすると、テスト 終了後に強制ON-OFFを戻しておけば ( OFFにしておけば )、このダミー接点は消さずに後日また使うことも可能になります。 ダミーアドレスは、会社によって、あるいは個人によって、決め事にしている場合も多いかと思います。 別に、特にこれという正解はありませんし、セオリーもありません。大切なのは、決め事をきちんと作って、それをきちんと守ること。 08月02日(月) 500 数日間、この 『 猫に鈍器 』 はアクセス不能になっていました。 時を同じくして、本家日邦エレックスのホームページも見れなくなっていたわけですが、両者には何の因果関係もありません。 100%、偶然です。 まず、日邦エレックスのHPは、前記した通り、会社のサーバー移転のため。移転中も見れる  ような方法を、当社のネットワーク管理者が考えてくれていたらしいのですが、「 別に何日か 見れなくたっていいじゃん! 移転完了したら、新しいサーバーにアップロードするからさ!」 と私が押し通したので、数日間見れなかっただけです。 一方、こっちのサイトは、レンタルサーバーの契約更新にちょっと手違いがあったためで、 それ以外の理由は何もありません。 これを機会に、本家日邦エレックスから当サイトへのリンクも消しました。近いうち、こっちから 本家へのリンクも消すつもりです。 消す理由については ・・・ 言わない方がよさそうですね。 (-_-;) ではまた明日から通常営業です。これからもよろしくお願いします。 もちろん、画像は何の関係もありません。 07月29日(木) 404 現在、本家日邦エレックスのホームページが見れなくなっているかと思います。 サーバー移転によるもので、会社がなくなったわけではありません。 07月28日(水) 現在値の保存 覚書として。KV STUDIO での現在値のファイル保存方法。 1.CPUに接続、モニタ状態にして、「 モニタ・シミュレーション 」 から、「 一括変更ウィンドウ 」 をクリック  2.「 デバイス追加 」 タブから、「 一括挿入 」 をクリック  3.保存したいデバイスと、範囲を設定します。  4.「 PLC から全項目読出 」 または 「 PLC から選択範囲の読出 」 をクリック。  5.「 ファイル 」 タブから、「 CSVファイルに名前をつけて保存 」 をクリック  6.現在値がCSVファイルで出力されます。図例ではデータがない部分なので 0ですが、データが入っていれば、その値がちゃんと 出力されます。コメントも自動的に付けてくれる親切機能です。  たとえば、タッチパネルで現在設定されているタイマやサーボ、コントローラ等の設定値、上位PC から送られてきている ASC II データ、稼働中のシステムの、その時の出力デバイスのON-OFF 状態、ファイルレジスタに格納しているログ ・・・ などといったものが、 CSVファイルとして保存しておけます。うっかりラッチエリアをクリアして絶望しなくてよくなりますね。 また、逆にCSVファイルからCPUに書き込むことも可能なので、膨大な各種設定値をタッチパネルでチマチマと打ち込まずに、 EXCEL であらかじめ作成しておくこともできます。 07月26日(月) 夏季休業のお知らせ 弊社の夏季休業は下記の日程となりますので、あらかじめご了承ください。 8月13日(金) ~ 16日(月) ま、実質 「 夏季休暇 」 と言えるのは2日間だけですけど。 07月25日(日) 市場調査 富士経済によるメカトロニクスパーツ市場の調査報告によると、2009年10月において、 ・ プログラマブル・コントローラ ( PLC ) 2008年 1566億円  2009年見込み 1100億円 2012年予測 1300億円 ・ 汎用インバータ 2008年 1533億円 2009年見込み 1028億円 2012年予測 1600億円 ・ ACサーボ 2008年 1100億円 2009年見込み 717億円 2012年予測 1015億円 ・ 光電センサ 2008年 513億円 2009年見込み 269億円 2012年予測 530億円 などといった感じらしいです。2008年後半から2009年にかけての大不況がいかにひどいものだったか、その回復にどれだけ時間が かかるのか・・・ ( それも、あくまで順調に回復しての話だし、大幅な海外需要を見込んでの話だ )。 07月13日(火) お休みします 都合により、少々更新はお休みいたします。 07月12日(月) 祝・スペイン優勝!

W杯が終わるのを待っていたかのように、今日からしばらく現場に雪隠詰めです。 07月10日(土) サカつくDS ワールドチャレンジ2010 パーフェクトガイド を買う

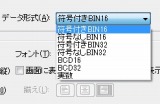

07月09日(金) データ型 早く決勝戦が観たいような、まだ楽しみをとっておきたいような。 KV STUD IO は扱いやすいですけど、構造化にはあまり向いてないですね。構造化という 漠然とした言葉より、  IEC準拠とか階層化って言った方がいいかもしれませんけど。 IEC準拠とか階層化って言った方がいいかもしれませんけど。今後ラベルプログラムが多く使われるようになると、データ型というものに対する認識が、 非常に重要になってきます。 コンピュータの世界ではごく当たり前の概念ですし、PLC にだってもちろんちゃんと存在して きたわけですが、これまであまり意識されてはいませんでした。 何でかといえば、これまでPLC においては、 1.デバイスそのものがデータ型を示しているため 2.すべからく実デバイスによってプログラムされるため ( 変数という概念が希薄 ) たとえば、ON-OFF の1ビットは、データ型では 「 BOOL 」 と呼ばれます。 しかし、PLC では、XだとかMだとかってデバイスがつけば、そのアドレスはもう 「 BOOL 」 に 決まっているわけで、いちいちアドレスのデータ型を宣言する必要はなかったんですね。 でも、ラベルで 「 インターロック 」 などと名前をつけちゃうと、必ずしもBOOLであるとは 限らないわけです。そこで、「 インターロック : BOOL ;」 などとデータ型を宣言しなくては いけなくなります。  これまではいちいち意識しないでよかったのに・・・とボヤくこともできますが・・・。 たとえばワードアドレス ( DでもDMでもいいですが )の場合。D1000 というアドレスがあった として、それが1ワードなのか、それとも ダブルワードの片割れなのかは、はっきり言って知る すべがないわけです。あいていると思って使ったワードアドレスが、実はダブルワードの片割れで バグの原因になっちゃった、という経験をお持ちの方も少なくないと思います。 D1000-1001をダブルワードとして使う時、D1000にしかコメント付けなかったりしません か? (^_^;) KV STUD IO のサフィックスという手法は、こうした曖昧さを回避するための有効な手段では あるとは思いますけど、結局データ型に対する意識をかえって希薄にしてしまっている感じも ありますね。 ましてや、データ処理に多くの労力を割き、整数、倍精度整数、実数、倍精度実数、文字列 ・・・ などとデータ型が混在してくるように なると、そのアドレスのデータ型がはたして何なのか、ということをきちんと意識しないと、盛大なるバグの元。ビットアドレスに比べて、 ワードアドレスの不整合から発生するバグ ( 単純な例では、32767超過によるオーバーフロー ) がいかに潰しにくいかは、これまた 多くの方が経験されていることだと思います。 次回は、PLC で扱うデータ型の種類について。 07月08日(木) サッカーネタです スペイン強かったなあ・・・。プジョル、すげえな。このまま世界制覇か? 2008年6月30日の項 2009年5月28日の項 それにしても、今大会は本当にサッカーライター泣かせですね。 ・ 日本はどうせ3戦全敗 → 堂々のベスト16 ・ アフリカ勢が躍進するに違いない → ガーナ以外、総ズッコケ ・ 南米強し、ベスト4は南米独占か? ( 南米が好調な理由を列記 ) → ベスト4に残ったのは結局ウルグアイだけ ・ ブラジルは完成されたチーム、隙のない強さ → 精神面のモロさ露呈でオランダに逆転負け ・ アルゼンチン強し!( アルゼンチンの強さを列記 ) → ドイツにボコられる ・ ドイツ強い! 優勝の目もある! → スペインに完敗。 宇都宮さんが言うように、「 タコにしか予想できないW杯 」 ってことか。でも、勝負事なんて、すべからくそうじゃない? だからこそ、ドラマがあって面白い。 ともあれ、スペインvsオランダの決勝戦が見られるとは ・・・ なんか、感無量だ。 07月05日(月) 3か月かかります 一部のFA機器で、かなり品薄になっているものがありますね。 なんでしょうね。半導体の生産調整のツケが回ってきているんでしょうか。そのわりには、メーカーによってずいぶんと差があります。

新規製作の場合はまだいいんですけど、現場で機器が壊れてすぐにも交換品を! ってな時に 「 3カ月かかります 」 などと言われたら、「 もう次からぜってー使わねー!」 って思っちゃいますよね。 さあ、いよいよ準決勝! 07月04日(日) フィールドバス その4 ドイツつええっ! 流石に準々決勝からは、ちょっとレベルが違う戦いになってますね。 で、その後スペインvsパラグアイ戦を観て、6時に寝て7時に起きて、現場に行ってきたです・・・。  既設CC-Linkネットワークにインバータを増設。 それにしても、機器の小型化、フィールドネットワークへの組み込みの普及 ( 先日のコクピット ソリューションもそうですけど ) にともなって、端末処理も以前と比べて手間が増えてます。 細い通信用ケーブルの圧着処理、コネクタ処理、シールドの処理。 1.25と2スケの圧着端子さえあれば全てがすんだ時代と比べて、部材や工具も増えるし、 特に現場での改造工事なんかでは、ちゃんと下調べしておかないと、あれがないこれがないと 始まってしまいます。 もちろん、配線工数自体は大幅に減りますから、準備さえ怠らなければ楽にはなります。 もう、インバータにしてもサーボにしてもコントローラ類にしても、、接点信号で制御する 時代じゃないことだけは確かです。 ではまた一週間がんばりましょう。準決勝、楽しみだなー。 ( ´∀`) 07月02日(金) あと10日 6月までを、また過去ログに移しました。 なんか最近の更新を見ると、仕事もろくにせず、ワールドカップとサカつく三昧のように思われるかもしれませんが、 まったくもってそのとおりです。 ( ゜∇゜) では、週末を。 |